引 言

随着高新技术的进步,航空业近几十年来取得了突飞猛进的发展。以在交通运输领域中地位越来越重要的航空客运为例,据统计,自20世纪60年代以来,航空客运量以每年9%的速度增长[1],为国际经济的发展做出了突出贡献。但是,航空运输的发展也带来了一系列的环境问题,比较突出的就是越来越严重的油耗、噪声、污染问题。数据显示,2018年商业航空运输释放的二氧化碳重量为9.18亿吨,占全球二氧化碳排放量的2.4%,与5年前相比增加了32%[2]。因此,在能源供应紧张、环境问题突出的当下,节油、减排、降噪成为了飞行器未来所追求的主要目标。2008年,美国宇航局(NASA)根据当时飞行器的研发情况,提出了未来亚音速商用飞机的性能指标,其中基准技术水平N代表了B737NG的水平[3]。NASA的N+3性能指标对飞行器提出了非常高的要求,尤其在噪音和油耗方面,N+3要求机场周边位置的昼夜平均音量要小于55 dB,并且要相对B737NG这样的客机能够节油70%以上。有文献认为,随着新型复合材料和多电技术的应用,装有涡轮桨扇发动机的飞机有望达到N+2标准。然而,传统的以涡轮喷气式发动机为核心的推进系统噪声大,热效率存在瓶颈,单纯依靠传统技术很难达到N+3标准[4]。

多年来的研发结果表明,飞行器电气化(特别是混电和全电驱动)是未来飞行器的主要发展趋势之一,也是解决节油、减排、降噪的有效手段之一。比如,目前性能最为优良的涡喷发动机,其总体效率也仅为40%左右,而由电能向推进功率转化的效率完全能够达到70%以上[5]。

目前,混合动力或纯电动飞行器用电机系统已经取得了诸多成效,在固定翼、旋翼等多种飞行器上都得到了应用,但总体看来还存在着电机系统功率等级较小、体积与重量较大、安全性可靠性不足等问题。这其中,由于飞行器要求的特殊性,电机系统的功率密度和可靠性成为制约其在航空领域应用的两个最主要问题,故障情况下的容错工作能力是系统可靠性评判的重要标准,而功率密度则直接关系到电气化技术能否在实际工程中得到应用。在飞行器的电推进领域,电机系统的功率密度至少要与现有涡喷发动机的功率密度(3~8 kW/kg)相当,才具备替代旧有系统的潜力,而NASA则对未来推进电机的功率密度提出了更高的要求(至少13 kW/kg)。

在工程应用最普及的各类原理电机中,永磁电机系统是实现大功率兼顾高功率密度的最优选择之一。为此,本文主要以永磁电机系统为研究对象,分析飞行器用永磁电机系统的主要应用领域和特定要求,分析影响永磁电机系统功率密度的几个主要因素,并对飞行器未来发展对永磁电机系统带来的新需求进行展望。本文为促进大功率永磁电机系统在航空领域的应用做了有益的探索。

1 航空永磁电机的应用与特殊需求

传统的飞行器以燃油作为一次能源,其二次能源主要有三种形式,即液压动力、气动动力和电力。在传统的飞行器中,大多数作动功能使用液压动力,气动动力则用于增压、除冰和空调等场合,而电力往往仅用于航空电子设备和其他实用功能[6]。在未来的混电或者全电飞行器上,电驱系统则在大多数场合都可能成为主力,如飞控系统的舵面作动、前轮转向和电动滑行、燃油泵及空调泵等,甚至可用作飞行器主推进的动力来源。目前,飞行器用永磁电机系统主要应用在下面三个领域。

1.1 起动发电系统

传统的飞行器主要依靠气动力起动主发动机,而气动力主要是来自于辅助动力单元(auxiliary power unit,APU)或地面拖车通过通风管道提供[7]。飞行器的APU主要由涡轮喷气式发动机和起动发电机构成,当飞机停在地面等待起飞而主发动机没有起动的时候,APU为飞机提供气动动力和电力,也可以在紧急情况下为飞行器提供压缩空气、液压动力以及电力,用以起动发动机、维持舱内压力、向航电设备供电等。

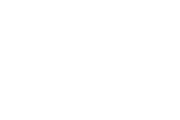

现有APU使用最成熟的是航空三级式起动发电机(three-stage starter generator,TSG),典型结构如图1所示。TSG的第一级由一个相对较小的永磁发电机组成,它通过可控整流器为第二级励磁机供电。第三级电励磁同步发电机是TSG的主发电机,第二级的励磁机通过旋转整流器为主发电机励磁。这样,既可以通过调节励磁机电流较为便利地调节主发电机输出电压,又可以在紧急情况下切断主发电机的励磁电流使输出电压归零,防止电枢绕组短路等故障情况下的起火燃烧。B787系列客机使用的TSG系统是目前航空应用中最具代表性的起动发电系统之一,其单台容量可以达到250 kVA,起动转矩可达407 N·m[8],能够省去空气涡轮起动机(air turbine starter,ATS)直接实现主推进发动机的起动,并满足多电飞行器日益增长的用电需求。

1.2 飞控执行机构

飞行器上用于飞行控制的作动器有三种:电液作动器(electro-hydraulic actuator,EH)、电静液压作动器(electro-hydrostatic actuator,EHA)和机电作动器(electro-mechanical actuator,EMA)。EH使用的二次能源是液压动力,而EHA和EMA则由电力驱动,这表示EHA和EMA需要电机系统支持。多电飞行器中会使用更多的EHA和EMA来代替EH,从而减少飞行器二次能源的种类。由于EMA不使用任何液压动力,直接利用电机和减速器对飞行器舵面进行驱动控制,因此EMA比EHA重量更轻、效率更高[9]。美国肯尼迪航天中心的研究也印证了这一点,将推力矢量控制系统中的液压作动器用EMA替代后,有望使得航天飞机单次飞行的费用缩减近300万美元[10],但EMA目前还存在机械故障、卡死的可能性,其技术成熟度还不如液压驱动方案高,这也是未来的一个技术研究方向。

近年来,越来越多的EMA被用于飞行器刹车力伺服[11]以及二级飞行舵面的控制中,例如扰流板、襟翼和缝翼作动等,其电驱动化已构成明显趋势。但对于副翼、方向舵和升降舵等主飞行舵面的控制,仅使用EMA驱动仍然面临着不少挑战。为避免纯EMA系统故障卡死从而导致飞行表面失控的缺点,一些现有的飞行器采用了混合驱动的方式。一种混合驱动方式是采用EHA驱动,最后过渡到EMA。另一种混合驱动方式是将液压驱动和电驱动直接并联,这时候EMA起到分担负载和冗余的作用[12],B787梦想客机的襟翼作动器使用的就是该方式。目前,在F/A-18上经过飞行测试的副翼纯电作动系统是应用于主飞控中的典型EMA系统。该EMA系统采用了两台无刷直流电机共同驱动一台滚珠丝杠的结构,总重量仅26磅,但最大可产生13 200磅的作动力,完全具有替代原液压作动系统的潜力[13]。

此外,由于电驱动系统的优异性能,近年来也被逐渐应用到飞行器操纵杆的伺服控制等系统中,不过技术尚不成熟。俄罗斯联合技术航空系统于2015 年在 MC-21-300 飞机上应用了主动侧杆控制器,成为全球首次将主动侧杆技术应用于大型商用飞机的公司[14]。

1.3 主推进系统

固定翼飞行器中使用电机作为主推进发动机的研究和应用相对较早。2010年,欧盟委员会的研究人员就改装了一架双座飞机Rapid-200FC,改装后的全电动飞机在起飞时使用锂电池和燃料电池作为主推力电机的电源[15],巡航时则只使用燃料电池。2011年,西门子为奥地利钻石航空生产的“DA36”飞行器开发了一台65 kW的径向磁路永磁同步电机,作为主推进电机使用[16],如图2所示。到2018年,两家公司合作完成了基于“DA40”的混合动力载人飞行器的首飞。该飞行器支持混合动力飞行和只由电池组供电的纯电动飞行两种飞行模式,但在混合动力飞行模式下,起飞过程中须使用发电机和电池组同时向两台永磁电动机供电。在试飞中这一推进系统最多能够实现5小时的飞行,已具备一定的商用价值。在过去的10年里,其他许多研究或商业机构在固定翼电推进飞机方面也取得了一定的成就,如“Antares 20E”、“e-Spyder”、“Taurus G2”等。但是,绝大多数使用电动机作为主推进动力的飞机是小型或轻型飞行器,其电动机的功率等级一般都在100 kW以下。

与固定翼飞行器相比,旋转的电机系统在旋翼飞行器中应该更有应用前景,但事实上由于旋翼飞行器需要克服自身重力来实现垂直起降,付出的代价更大,因此关于载人电推进旋翼飞行器的研究和案例相对较少。2015年,德国Volocepter公司成功地进行了一次全电动旋翼机的飞行试验。该机使用了18个分布式螺旋桨,实现了电动垂直起降功能,并承载两名乘客飞行了35公里,最大飞行速度为110 km/h。空中客车公司的一款标志性产品全电动旋翼机“City-Airbus”(如图3所示)于2019年5月实现了首飞。该机使用了4台涵道式高升力推进装置,每台装置中包含2个电驱动的定距螺旋桨(旋向相反,每个螺旋桨分别由一台永磁电机驱动)。该旋翼机以120 km/h的速度运送了4名乘客,最长滞空时间为15 min。

从功能上来看,主推进系统中的电驱动系统须实现大功率动力输出,为飞行器提供持续、高效、可靠的动力。与传统的其他动力传输领域相类似的,为了提高效率和控制精度,以往的电机系统加机械减速器方案,很可能会被电机系统直接驱动方式所取代,尤其是在转速相对较低的旋翼飞行器上,这是未来的一个技术突破点。

由此可见,使用电力作为未来飞行器的主要甚至是唯一的二次能源是大势所趋。对于固定翼飞行器,所用电机系统的功率等级还有待提升;对于旋翼飞行器,其电驱动化进程具有更大的挑战,驱动的模式(如涵道式和分布式)也需要更深入的探索。

2 航空永磁电机的功率密度分析

不管应用于飞行器的哪个技术领域,功率密度都是飞行器用电机系统最核心的指标。在常见的电机种类中,感应电机和开关磁阻电机的励磁电流和转矩电流都必须由定子绕组提供,因此在同等条件下,感应电机和开关磁阻机比永磁同步电机体积更大、功率密度更低。弗吉尼亚理工大学的R.Krishnan等研究人员设计了一系列高功率密度开关磁阻电机应用于航空航天领域,该系列电机的输出功率为11~25.7 kW,最大功率密度为2.58 kW/kg[17]。与同等功率和转速下的永磁电机相比,其功率密度明显要小一些。

另外,超导电机由于能够大幅度提升电机的电负荷并且显著降低绕组欧姆损耗而备受关注,但实际应用中还存在其他问题。比如,超导温度下电枢绕组中的交流电带来的交流损耗[18],超导温度对轴承润滑和机械传动效率的影响,铁心中显著增加的涡流损耗等。另外,还需要较重的液氮制冷系统来维持超导状态。例如,由P.J.Masson等人设计的162 kW电励磁高温超导电机,其重量仅为28 kg,但却需要60 kg的制冷系统[19]。因此,超导电机在实际应用中依然面临着许多严峻的挑战,其应用效果目前还不十分理想。

所以综合起来看,采用永磁体作为励磁源的永磁电机应该是现阶段飞行器用高功率密度电机的最佳选择。

2.1 功率密度与磁路结构

针对不同的功率等级、冷却方式和成本需求,电机将采用不同等级的材料和工艺,提升电机材料性能、改进加工工艺是提升电机功率密度的重要手段之一,比如采用超导材料极大地减小铜损,采用特殊粉末合金铁心改善铁损,等等。因此,电机的材料和工艺将不可避免地对电机功率密度产生重大影响。为此,本部分仅在材料和工艺相类似的前提下,探讨磁路结构对电机功率密度的影响。

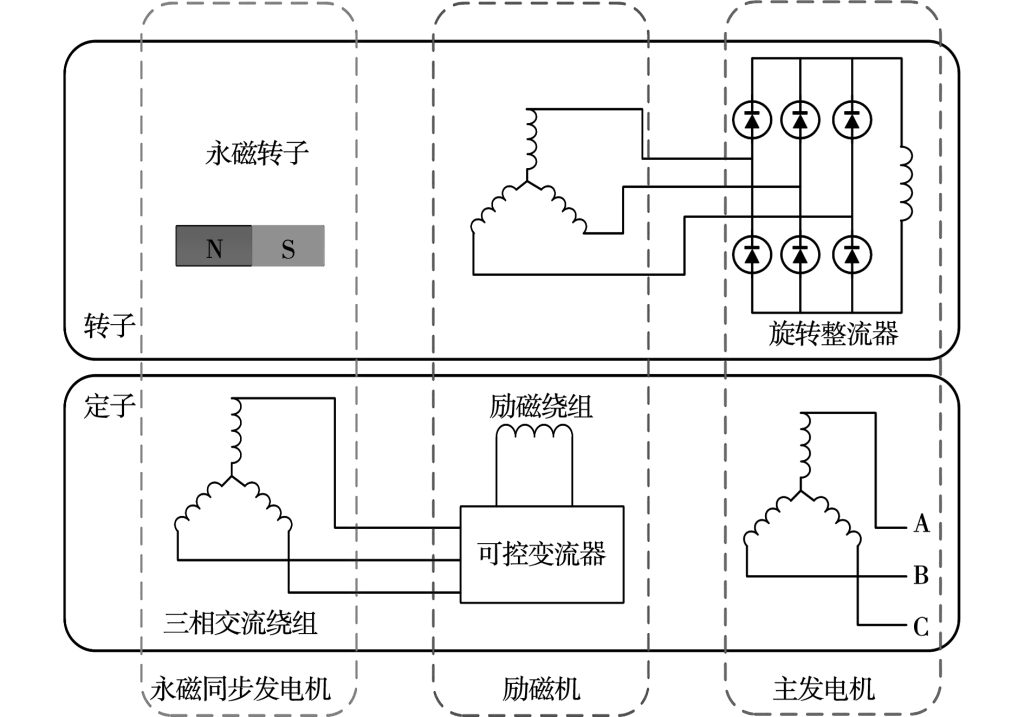

本文检索了总计46台高功率密度电机的统计数据[16-26,28],如图4所示,希望从总体趋势上对不同结构的电机进行对比。可以看出,5种最实用的永磁电机磁路结构还是占据大部分,而其中表贴式结构是这其中使用最多的,同时轴向磁通结构和Halbach永磁体阵列也受到了重点关注。

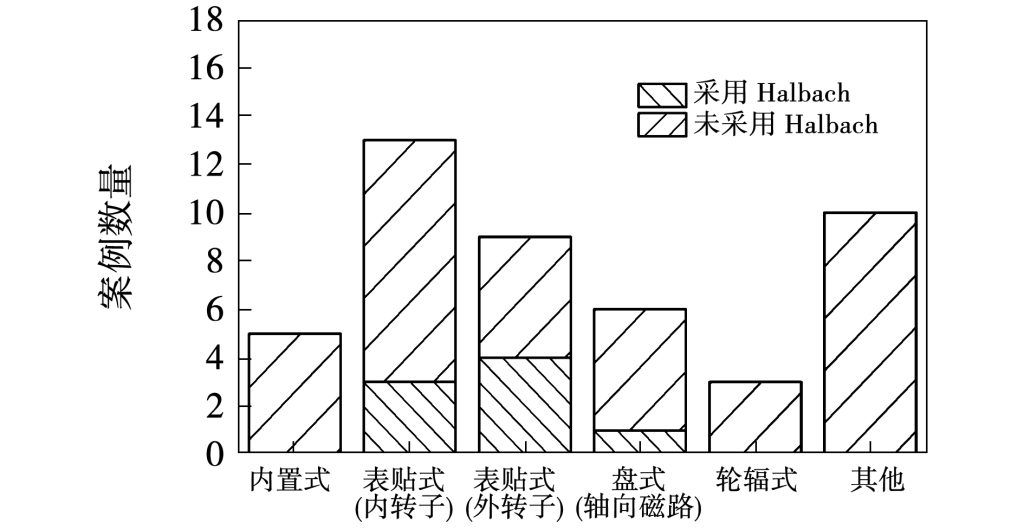

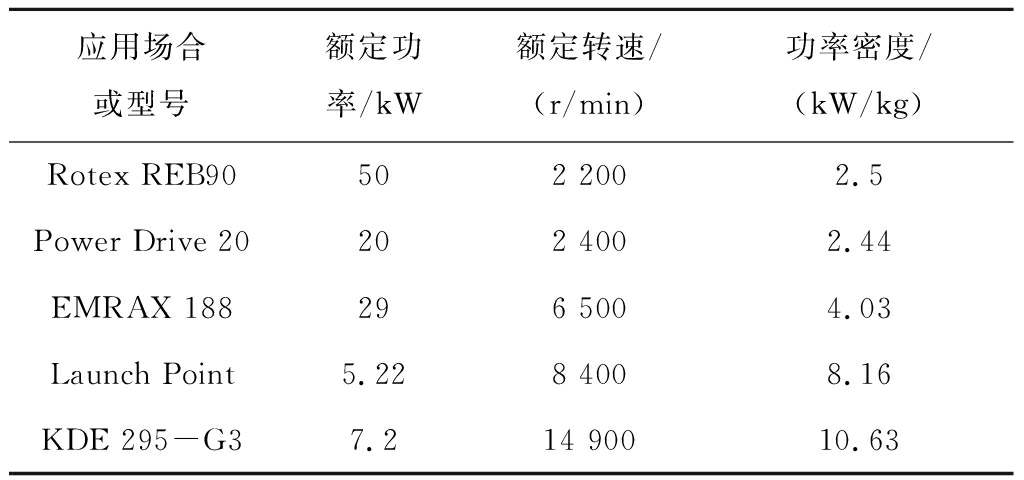

表1、表2中列出了多组功率等级相对接近的永磁同步电动机,对比了其结构、额定转速等因素与功率密度的关系。为使其更具说服力,表1、表2中所列出的电机均已在其应用领域得到使用或存在样例电机,其他文献中提供的仿真数据未予列出。可以看出,内置式永磁(interior permanent magnet,IPM)电机主要用于新能源汽车,这主要是基于其弱磁调速能力的考虑。外转子表贴式永磁(surface-mounted permanent magnet,SPM)电机和轴向磁通永磁电机主要应用于航空、船舶螺旋桨电推进等领域,其功率密度明显较高。两类电机的最大功率密度分别达到了10.63 kW/kg和8.16 kW/kg,特别是轴向磁通永磁电机还可以采用无铁心结构,有利于散热、降低涡流损耗并减轻电机的重量[20]。

近年来,国内外学者针对高功率密度永磁电机提出了很多新结构。例如,L’Aquila大学的M.Villani等人为EC120直升机尾桨设计了一台120 kW永磁电机,采用轮辐式磁钢结构[21],功率密度可达4.8 kW/kg。除此之外,还有其他外转子、轴向磁通和Halbach阵列组合使用的多种结构。

以上研究表明,采用Halbach阵列的SPM电机可以获得更高的最大气隙磁密,并显著减少转子轭的厚度[22]。表1的数据还表明,由于外转子结构比内转子结构的电枢直径更大,更有利于提高电机的转矩输出能力和改善散热。因此,对于航空电推进这样一种应用场合,径向磁路外转子表贴式结构电机和轴向磁通结构是相对更具应用潜力的两种电机结构类型。

2.2 功率密度与转速范围

电机的输出功率与转速当然是密切相关的,但转速的确定需要结合具体的应用环境和性能需求。典型的商用永磁电机的转速和功率密度关系如表2所示。可以看出,提高电机转速可以明显提升电机的功率密度,并且径向磁通电机比轴向磁通电机更容易获得更高的转速。

虽然高速有利于功率密度的提高,但高速电机的应用也存在一定缺点。一是为了能够在有限的直流母线电压下达到更高的转速,高速电机的电感相对较小,轻载情况下会出现明显的电流断续问题;二是高速电机对电机转子、轴承以及传动机构等提出了更高的结构强度要求;三是和应用对象的匹配问题。比如旋翼飞行器,螺旋桨的额定转速主要受其直径的限制,直径越大螺旋桨额定转速越低,因为其桨尖线速度通常不允许跨越音速[27]。轻型载人直升机主旋翼额定转速约为400 r/min,尾桨转速约为3 000~6 000 r/min,所以高速径向磁通电机如果应用于这样的对象就需要多级减速器传动,而减速和传动机构的总重量往往与电机本体相当,可能整体重量上得不偿失。

因此,在航空电推进应用中,综合提升电机与配套传动及减速机构的总功率密度更具有实际意义,单独追求电机本身的功率密度,对于飞行器全局来说不一定是最优的。

2.3 功率密度与功率等级

大功率电机的功率密度不但取决于功率、重量,还和冷却方式密切相关。电机的铁损可以近似看作与电机的体积成正比,而散热能力则与电机的表面积成正相关,因此功率等级越高、体积越大的电机等效热阻越大,散热越困难。这时候冷却方式就起到了决定性的作用,显然风冷方式电机的功率密度要明显低于液冷方式电机。

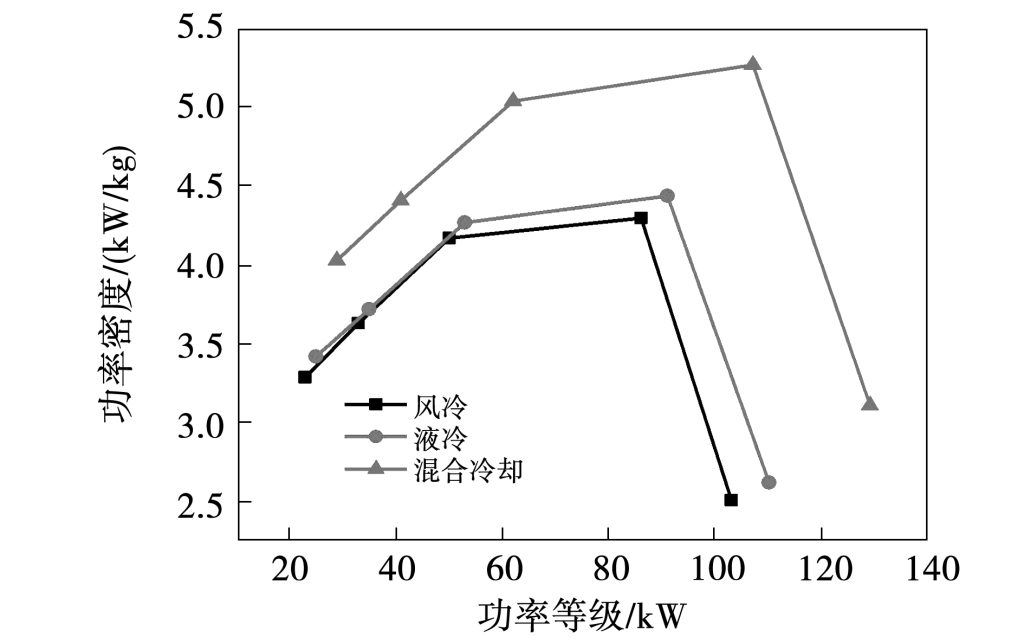

另外,结构相似而功率不同的系列化电机可能存在一个使该系列电机功率密度最大的额定功率。以斯洛文尼亚的EMRAX电机为例,该系列轴向磁通永磁电机采用了单定子、双转子的盘式结构,根据功率等级不同,其外径在188~348 mm,电机重量在7~42 kg,每个型号包含3个电压等级以及风冷、液冷以及风/液混合冷却三种冷却方式。中压系列的EMRAX电机的功率密度随其额定功率的变化关系如图5所示,其基本规律是电机的功率密度先随功率等级的提升而增大,在大约100 kW时达到转折点,转折点后电机的功率密度反而快速减小[28]。

由此可见,单台电机的功率密度与功率等级并非是单调的函数关系。换言之,在大型飞行器上简单沿用传统飞行器架构,利用电机系统直接替代原有发动机的简单电推进方案可能是难以体现高功率密度的。也许,使用多台电机代替单台电机共同实现大功率电推进的等效方案是可行的,或者说,分布式电推进方案是有利于实现电机系统整体功率密度提升的。

3 飞行器的未来发展趋势及其对电机系统的新要求

从飞行器上电机系统的应用领域来看,起动发电系统和飞控系统执行机构电气化起到的是锦上添花的作用,而主推进系统的更新换代带来的则是飞行器机电结构、工作模式等革命化的变革,对飞行器电气化的发展趋势具有里程碑式的影响。

试验田为潮土类黄土,肥力相近,保水保肥能力一般,前茬作物小麦,产量水平560 kg/亩。试验田耕层有机质(g/kg):35.5、全氮(%):0.224、有效磷(mg/kg):106.2、速效钾(mg/kg):230、pH值:6.11。

3.1 起动发电系统的发展趋势

从功能上来看,起动发电机系统既要实现对主发动机系统的起动任务(电动机模式),同时又要承担紧急情况下的发电任务(发电机模式),可谓身兼二职。显而易见的是,从未来发展上看,现有起动发电系统并不是最理想的。一是其三级结构比较复杂,功率密度不可能做的太高;二是其起动过程的控制比较复杂,需要将励磁机的交流励磁切换至直流励磁方式[29];三是起动和发电是两套控制器,重量控制上还有很大的改进空间。

由于电力电子技术的快速发展,直流供电系统的优势日益显现,集成化的高压直流起动发电系统不受交流电频率等因素的制约,有望达到更高的转速以及高功率密度。因此,这一类起动发电系统具有更为广泛的应用前景和研究空间。例如,英国诺丁汉大学就对一种45 kW永磁高压直流发电系统展开了研究[30]。当然,该类起动发电系统的成熟应用还需要在以下三方面有所突破。首先,需要对起动发电机本体的集成化设计和减重优化展开研究,进一步提升起动发电机的功率密度;其次,在控制策略上要进一步解决无位置传感器的起动以及起动和发电状态的切换问题;最后,在可靠性方面还要进一步实现起动发电机的故障灭磁和故障隔离,保障起动发电系统的安全运行。

3.2 电作动执行机构的发展趋势

从功能上来看,飞控执行机构中的电驱动系统主要是实现精准、可靠的伺服驱动任务。与EHA和EMA相比,纯电驱系统或者电直接驱动系统的优点是机械结构大大简化,可以实现直接精准控制,动态响应大幅提升,缺点是力能指标对比上有不足,可靠性还有待提高。

由于多相永磁容错电机的功率密度高,且具有一定的故障运行能力,该类电机在飞行器电作动领域有着较好的应用前景,但将该类EMA系统更广泛地应用于各类飞行器中仍需解决以下瓶颈问题。首先,由于滚珠丝杠等传动系统的刚度和行程间隙等参数往往是非线性的,舵面受力又与飞行状态息息相关,因此空气舵的总体负载模型建立具有一定困难;其次,在控制策略方面,为降低EMA的重量和制造成本,需要进一步解决无位置传感器下的高精度位置伺服问题;此外,还需要进一步提高系统的鲁棒性,以抵抗系统中的各类扰动。例如,飞行器的震动等因素引起的外部扰动以及作动器在行程极限附近可能出现的电流跳变等扰动[31]。最后,需要对执行器进行健康管理,即系统可以对执行器的工作状态进行辨识,从而在故障发生前对可能出现故障的执行机构进行及时地保养或更换。

3.3 主推进系统的发展趋势

总体上看,飞行器N+3近乎苛刻的降噪和节油标准是未来飞行器必须要达到的门槛。专家们估计,未来的亚音速飞行器必须要在气动外形和推进系统这两个方面都取得重大进展才能达到这个标准,这也为主推进系统电气化提出了新的研究课题。

3.3.1 气动外形未来之翼身融合

传统固定翼飞行器的升力是由机翼产生的,机身对升力几乎没有贡献。传统的雪茄式气动布局升阻比较低,并且翼根处存在应力集中。翼身的融合旨在平滑机翼和机身之间的连接,以改善飞行器的空气动力学布局,使机身也可以提供附加升力。升阻比的提高使得飞行器在巡航过程中需要的推力更小,由翼身融合带来的空气动力学效率提升,可以有效地减少商用飞行器14%以上的油耗[32]。

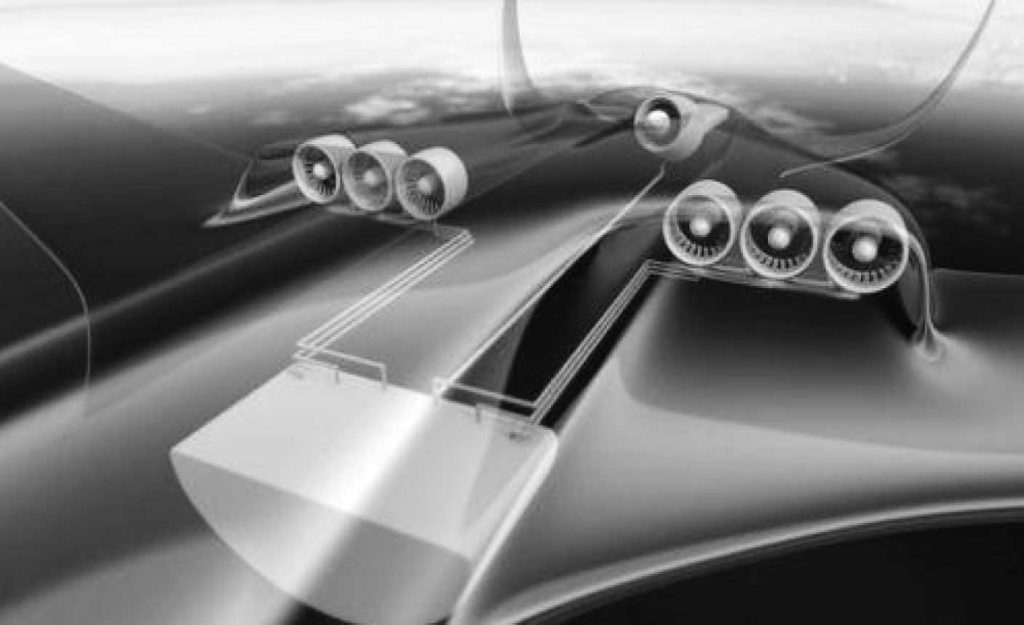

“N3-X”是NASA于2011年提出的一种新概念飞机。两台由传统涡轮轴发动机驱动的超导发电机被安装在机翼两端的位置,为电驱动涵道风扇提供电能。主推力则是由位于飞机后部的14台高升力涵道风扇共同提供的,每台风扇功率约2.5 MW,分别由一台超导电动机单独驱动[33]。各涵道风扇之间相互隔离,紧急情况下可实现对故障单元的隔离,并维持一定时间的飞行。空中客车公司也提出了一个相类似的未来空中客运概念飞机“E-Airbus”,如图6所示。“E-Airbus”的主要推力依赖于飞机后部搭载的6个电动涵道风扇,其电力供应由飞机尾部的涡轮发电机提供。

翼身融合的缺点是这种气动布局会使得机舱高度较低,影响乘客乘坐的舒适性,可能更适合军用飞行器。但无论如何,采用翼身融合的思路来提高气动效率必然是未来飞行器发展的一种趋势。

分布式推进有利于降低飞行阻力,提升整机性能。美国宇航局的全电动实验飞机“X-57”如图7所示,其推进系统由12个低功率永磁同步电机和2个高功率巡航电机组成。安装在机翼前缘的12台高升力螺旋桨只在起飞和着陆过程中起作用。飞行器在巡航过程中,只由机翼两端的螺旋桨驱动,其他螺旋桨将保持折叠状态以减少飞行阻力。麦克斯韦“X-57”原型机的推进系统由2台较大螺旋桨和2台燃油发动机构成。相比于原型机,改进后空气动力学性能的提升结合更高效的电推进系统,“X-57”在巡航状态下的能耗相比于其原型机有望节约80%以上[34]。“X-57”飞行器设计在过去的十年间已经从I型发展到了IV型,虽然项目还没有完成,但在研究过程中获得的经验和结论对于其他飞行器项目也具有启发和借鉴的意义。

一个很简单的现实就是,翼身融合往往是与分布式电推进设计联系在一起的,二者不是分开发展的。而且,把一个集中的大功率推进系统分解成分布的若干个小功率推进系统电气推进技术远比其他的推进方式更有优势。为实现翼身融合的特殊气动布局,需要适当减小单台推进器的尺寸而增加推进器的数量,采用分布式布局;分布式电推进方案则有助于缓解电机功率密度提升和功率等级提升之间的矛盾关系,同时解决多相电机难以应对的故障问题,提升驱动系统的可靠性。综合使用翼身融合的气动布局以及高效的分布式电推进系统,在受到电池组的能量存储密度和燃料电池输出功率密度限制的情况下,可能是未来飞行器的最佳选择。

当然,这两种新的技术潮流也对电机系统提出了更高的要求,主要核心是两点:一是翼身融合等新理念需要更好的电机拓扑来支撑,需要根据整机的外形设计提供更合适的电机构型。以涵道式驱动为例,传统的外定子内转子径向磁路结构未见得是最佳选择,这需要结合涵道性能要求来深入研究。二是采用分布式电驱动后,总体控制策略的优化,而且电机控制要结合气动学理论、多维寻求最优等。比如,一个大的单台推进器分解成若干小的分布式驱动器,在功能等效、容错控制、负载自适应等方面,都是全新的技术问题。

4 结 论

本文介绍了飞行器用电机系统的应用领域,研究了永磁电机系统中磁路结构、转速范围、功率等级对电机功率密度的影响,分析了飞行器未来发展趋势及其对电机系统的新需求,结论如下:

1)飞行器电气化是未来的主要发展趋势之一,这其中主推进系统的电气化是最重要的,对飞行器的未来发展将起到革命性的影响,也是未来研究的重点;

2)永磁电机,尤其是外转子永磁电机和轴向磁通永磁电机是较为适合飞行器电气化的电机类型。可以根据具体的应用对象需求,对飞行器供电系统、电作动系统、电推进系统等进行综合考虑与优化,以有效提升飞行器用永磁电机的功率密度潜力;

3)分布式电推进技术是未来主要的发展趋势之一,尤其是结合翼身融合等新的气动布局。它能有效降低单个推进单元的功率等级,更有利于减轻电推进系统的重量,并提高系统的安全性和可靠性。这需要电推进系统在与翼身融合的电机构型、分布式控制策略等方面进行更深入的研究,为飞行器电气化发展提供技术支撑。

参 考 文 献:

[1] BOGLIETTI A, CAVAGNINO A, TENCONI A, et al. The safety critical electric machines and drives in the more electric aircraft:a survey[C]//2009 35th Annual Conference of IEEE Industrial Electronics,November 3-5,2009,Porto, Portuguese.2009:2587-2594.

[2] BARZKAR A, GHASSEMI M. Electric power systems in more and all electric aircraft: a review[J].IEEE Access,2020,8:169314.

[3] BRADLEY M K,DRONEY C K.Subsonic ultra green aircraft research[R/OL].Hampton,VA:NASA Langley Research Center,2011[2020-11-06].https://ntrs.nasa.gov/citations/20110011321.

[4] 孔祥浩, 张卓然, 陆嘉伟,等. 分布式电推进飞机电力系统研究综述[J]. 航空学报, 2018, 39(1): 21651.

KONG Xianghao, ZHANG Zhuoran, LU Jiawei, et al. Review of electric power system ofdistributed electric propulsion aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2018,39(1): 21651.

[5] 黄俊, 杨凤田. 新能源电动飞机发展与挑战[J]. 航空学报, 2016, 37(1): 57.

HUANG Jun, YANG Fengtian. Development and challenges of electric aircraft with new energies[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(1): 57.

[6] CAO Wenpeng, MECROW B C, ATKINSON G J, et al. Overview of electric motor technologies used for more electric aircraft (MEA)[J]. IEEE Transactions on Industrial Electronics, 2012, 59(9): 3523.

[7] SARLIOGLU B, MORRIS C T. More electric aircraft: review, challenges, and opportunities for commercial transport aircraft[J].IEEE Transactions on Transportation Electrification,2015,1(1):54.

[8] 张卓然,李进才,韩建斌,等. 多电飞机大功率高压直流起动发电机系统研究与实现[J]. 航空学报, 2020, 41(2): 324.

ZHANG Zhuoran, LI Jincai, HAN Jianbin, et al. Research and implementation of high-power high-voltage DC brushless starter generator system for more-electric-aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(2): 324.

[9] LI Jianming, YU Zhiyuan, HUANG Yuping,et al. A review of electromechanical actuation system for more electric aircraft[C]//2016 IEEE International Conference on Aircraft Utility Systems, October 10-12, 2016, Beijing, China.2016: 490.

[10] 陈晓雷. 多电飞机机电作动伺服系统控制策略研究[D]. 西安:西北工业大学, 2016.

[11] 相里康. 飞机全电刹车力伺服控制与可靠驱动技术研究[D]. 西安:西北工业大学, 2018.

[12] BEHBAHANI A R, SEMEGA K J. Control strategy for electro-mechanical actuators versus hydraulic actuation systems for aerospace applications[J]. SAE Technical Papers, 2010: 1.

[13] JENSEN S C, JENNEY G D, DAWSON D. Flight test experience with an electromechanical actuator on the F-18 systems research aircraft[C]//19th Digital Avionics Systems Conference, October 7-13,2000,Philadelphia, PA, USA.2020: 2E3/1-2E310.

[14] 王欢. 飞机主动侧杆控制方案的研究与设计[D]. 南京:南京航空航天大学, 2018.

[15] ROMEO G, BORELLO F, CORREA G. ENFICA-FC: Design,realization and flight test of all electric 2-seat aircraft powered by fuel cells[C]//27th Congress of the International Council of the Aeronautical Sciences (ICAS), September 19,2010, Nice, France.2010: 1-13.

[16] 罗雪芹. 全电飞机用高功率密度永磁同步电机研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

[17] KRISHNAN R, BLANDING D, BHANOT A, et al. High reliability SRM drive system for aerospace applications[C]// 29th Annual Conference of the IEEE Industrial Electronics Society, November 2-6,2003,Roanoke,VA,USA.2003:1110-1115.

[18] 宋彭. 电枢超导型高温超导电机关键问题研究[D]. 北京: 清华大学, 2016.

[19] MASSON P J, LUONGO C A. High power density superconducting motor for all-electric aircraft propulsion[J]. IEEE Transactions on Applied Superconductivity, 2005, 15(2): 2226.

[20] ZHANG Zhuoran, GENG Weiwei, LIU Ye, et al. Feasibility of a new ironless-stator axial flux permanent magnet machine for aircraft electric propulsion application[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(1): 30.

[21] FABRI G, PARASILITI F, TURSINI M, et al. PM brushless motor for helicopters electric tail rotor drive system[C]//2017 IEEE International Electric Machines and Drives Conference (IEMDC), May 21-24, 2017, Miami, FL,USA.2017: 1-7.

[22] FATEMI A, IONEL D M, POPESCU M, et al. Design optimization of a high torque density spoke-type PM motor for a formula E race drive cycle[J]. IEEE Transactions on Industry Applications, 2018, 54(5): 4343.

[23] ONSAL M, DEMIR Y, AYDIN M. A new nine-phase permanent magnet synchronous motor with consequent pole rotor for high-power traction applications[J]. IEEE Transactions on Magnetics, 2017,53(11): 1.

[24] 刘欢. 多电飞机用高功率密度永磁同步电机设计与仿真研究[D]. 南京: 东南大学, 2019.

[25] 孙沛亮. 全电飞机驱动用永磁同步电机高功率密度设计方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

[26] 杨金歌. 电动车用轮毂电机的功率密度研究[D].重庆:重庆大学, 2018.

[27] SEDDON J, NEWMAN S. Basic helicopter aerodynamics[M]. 3rd ed. Colorado, USA: American Institute of Aeronautics and Astronautics, 2011: 1-521.

[28] EMRAX Innovative E-Motors. Manual for EMRAXmotors/generators[EB/OL].(2020.05.05)[2021.10.11]. https://emrax.com/wp-content/uploads/2020/03/manual_for_emrax_motors_version_5.4.pdf.

[29] ROSADO S, MA X, FRANCIS G, et al. Model-based digital generator control unit for a variable frequency synchronous generator with brushless exciter[J]. IEEE Transactions on Energy Conversion, 2008, 23(1):42.

[30] BOZHKO S, YANG Tao, Le PEUVEDIC J M, et al. Development of aircraft electric starter-generator system based on active rectification technology[J]. IEEE Transactions on Transportation Electrification, 2018, 4(4): 985.

[31] 李建明, 蒋孟龙, 安林雪, 等. 机电作动器动力学建模与电流跳变现象分析[J]. 电机与控制学报, 2020, 24(1): 104.

LI Jianming, JIANG Menglong, AN Linxue, et al. Dynamic modeling and current jump analysis of electro-mechanical actuator[J]. Electric Machines and Control, 2020,24(1): 104.

[32] FELDER J L, BROWN G V, KIM H D. Turboelectric distributed propulsion in a hybrid wing body aircraft[R/OL]. Cleveland, OH: NASA Glenn Research Center. Available: https://ntrs.nasa.gov/citations/20120000856.

[33] KIM H D, FELDER J L,TONG M T, et al. Turboelectric distributed propulsion benefits on the N3-X vehicle[J]. Aircraft Engineering & Aerospace Technology, 2014,86(6): 558.

[34] PATTERSON M D,BORER N K. Approach considerations in aircraft with high-lift propeller systems[C]//17th AIAA Aviation Technology, Integration, and Operations Conference, June 5, 2017, Texas, USA.2017: 1-18.