机器人代表着工业自动化的最高水平,对制造业的发展起着至关重要的作用,推动了制造业的发展升级。现在,全世界大部分发达国家都把机器人纳入重点发展领域,以提高自己在国际制造业中的竞争力。2018年中国工业机器人销量达到11.5万台,占全球销量32 %,在未来三年内,年增长率将超过20 %。在未来的制造业中,工业机器人的研发生产及应用将成为提高生产效率、推动企业生产力快速发展的主要手段之一。控制器、伺服系统、减速器是工业机器人的三个重要组成部件。所以在机器人本体设计的同时,伺服电机、减速机的选型至关重要,选型的合理程度直接影响机器人的运动特性和整体性能。因此提出一种针对工业机器人设计时电机、减速机的选型、校核、性能参数的优化系统,对机器人的生产、应用有着指导性作用,有效规避使用过程中机器人参数失调的风险。

1 机器人动力学分析

机器人动力学主要是对各关节的运动和力(包括驱动力和外力)的关系进行研究。机器人动力学是机器人选型校核系统的重要理论基础、核心技术支撑。机器人是一个复杂的动力学系统,是由多个关节及连杆组成的,存在很多的非线性。有多输入和多输出,并且中间存在着复杂的耦合关系。因此,在分析机器人的动力学特性,需要采用非常系统的方法。常见的动力学研究方法很多,主要采用拉格朗日(Lagrange)法,牛顿一欧拉 (Newton一Eider)法和凯恩(Kane)法。此外,还有应用旋量法、高斯法以及罗伯逊一魏登堡(Roberson一Wittenburg)法等。因为拉格朗日法是以最简单的形式求得复杂的系统动力学方程,并且物理概念和运算步骤明确,所以采用拉格朗日法进行动力学分析。研究机器人动力学的目的,首先是为了了解各关节运动过程中产生的动力矩和重力矩,通过各关节重力矩和动力矩的叠加耦合来比对电机和减速机的力矩特性,来校核电机和减速机的力矩特性能否支撑机器人的运动特性;然后在保证满足机器人最低运动特性的基础上,合理调整运动参数(速度、加速度、加速时间等)使电机和减速机发挥其最大性能,避免出现选型过大,造成的能量浪费和选型太小造成的参数失调造成的安全问题。

1.1 机器人的模型与连杆参数

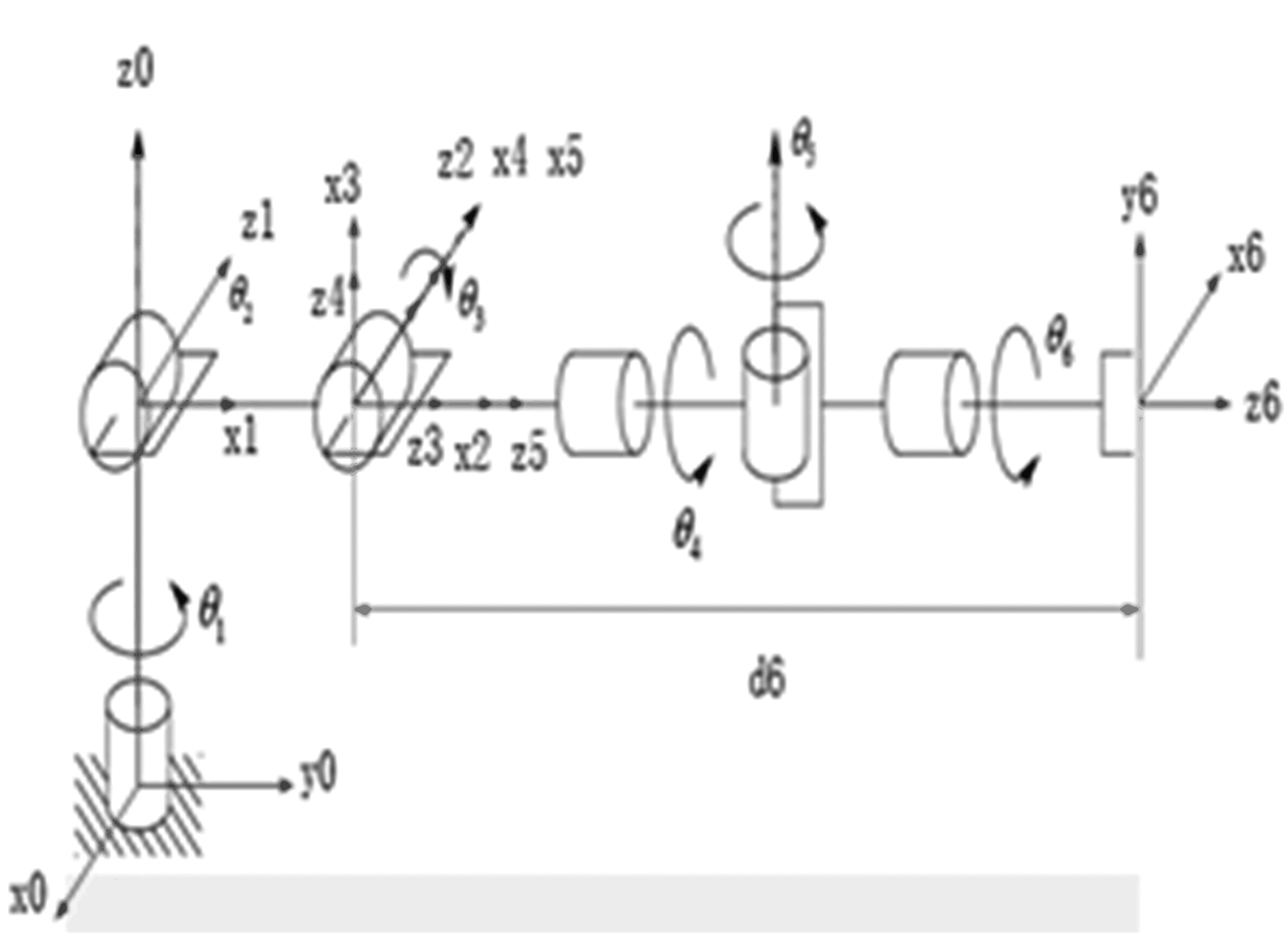

负载12 Kg的六自由度工业机器人为例,其三维模型如图1所示。该机器人的构型是现代工业机器人的常用构型:即有6个旋转关节,每个旋转关节代表一个自由度,前3个关节用于确定末端执行器的位置,后3个关节则用以确定末端执行器的姿态,并且后3个关节的轴线相交于一点,这种结构也是工业机器人中经典的6自由度分配方式,有利于表示和计算工业机器人的封闭解。为了方便建立数学模型,将六个坐标系的原点分别固定在各关节的中心,取关节的轴线为坐标系的Z轴,如图2所示。

图1 负载12 Kg的六自由度工业机器人三维模型

图2 机器人连杆坐标系

1.2 机器人拉格朗日方程的建立

设机器人六个关节的转角变量为:θ=[θ1θ2 θ3θ4θ5θ6] ;各关节的驱动力矩变量为:T=[T1T2T3T4T5T6];机器人连杆的动能为:

式中:Uij、Uik为变换矩阵关于关节转角的导数;Ji、Ii为伪惯量矩阵和驱动器的转动惯量。qa每个关节件的势能综合,因此又可以写成:

式中:gT为重力矩阵,gT=[gx gy gz 0];0Ti为坐标系i相对于基坐标系的坐标变换;ri为连杆质心在坐标系i中的位置。综上所述,可得系统的拉格朗日方程为:

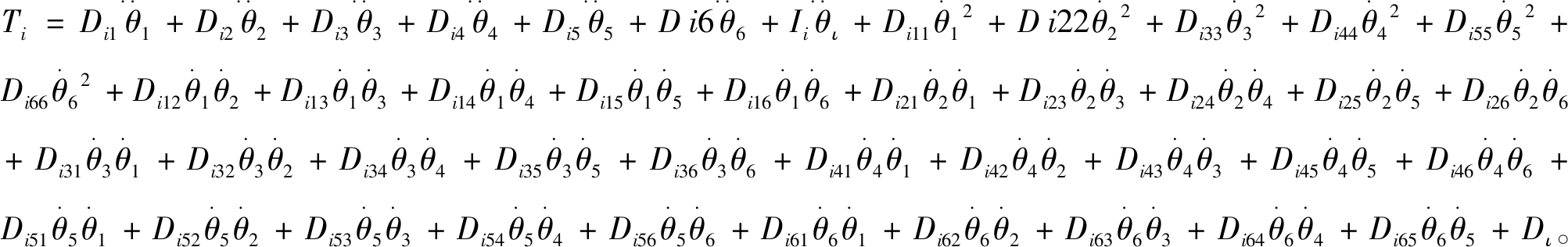

1.3 机器人系统的动力学建立

机器人相对于其他机械结构,其空间结构较为复杂,可以看成是由转动关节连接的空间结构系。可以对拉格朗日函数求导后带入得到机器人系统的动力学方程。联立带入后可得:

式中为广义加速度所产生的惯性力对动力系统的影响;

为电机等驱动装置所产生的惯量项;

为科氏力和向心力;Di为重力对关节转矩的影响。其中:

最终求得Ti。

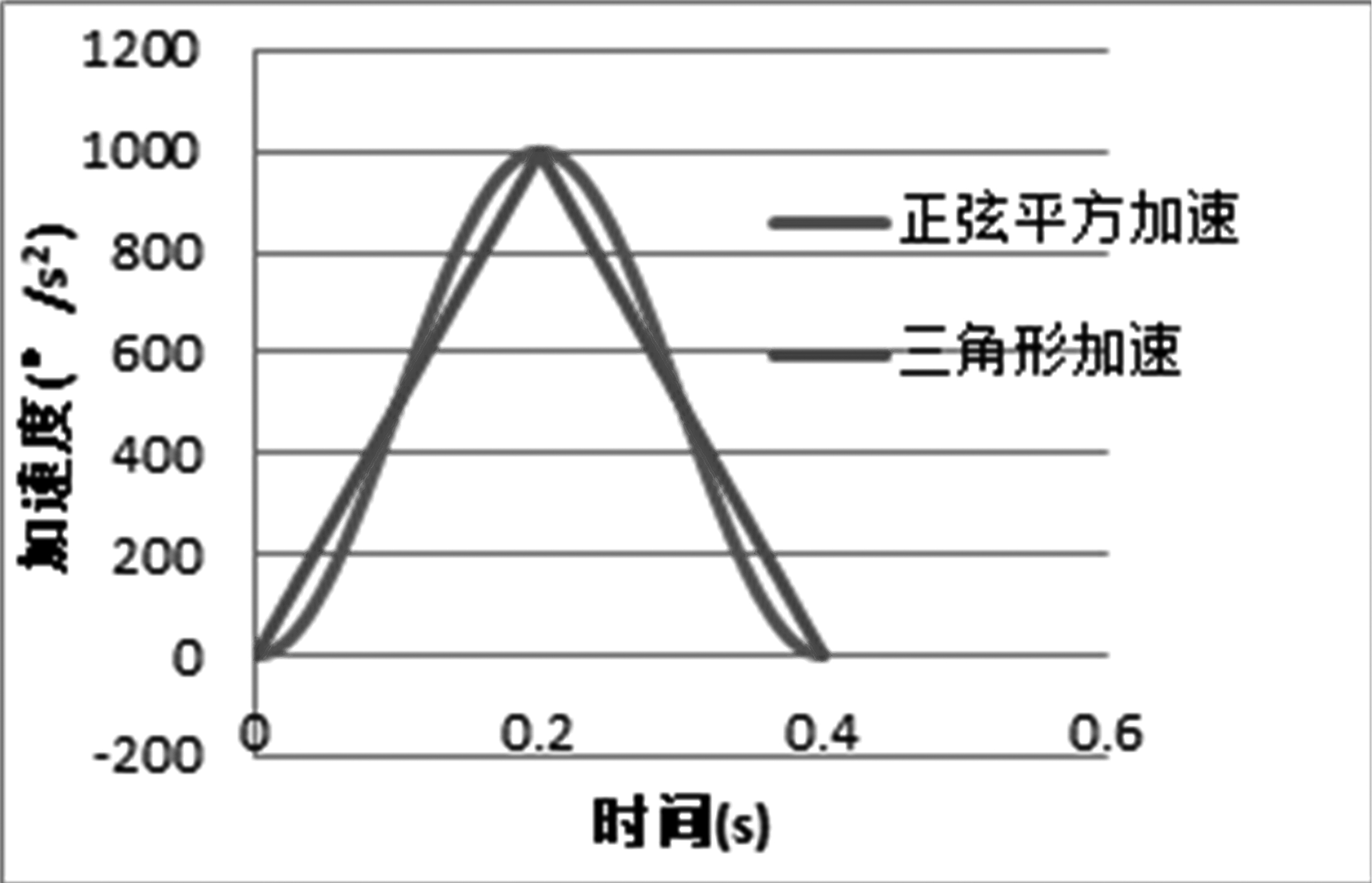

2 机器人选型校核系统

机器人产生的力矩很大一部分是来自于各关节角加速度惯量和重力,而科氏力与向心力对机器人的力矩影响较小,在这里可以忽略不计。以负载12kg的六自由度工业机器人为例,机器人在运动过程中2、3、5、6关节有重力矩的产生,电机需要提供动力矩和重力矩。1、4关节电机基本无需提供重力矩(只需减速提供倾覆力矩,多数减速机能够满足,在这里不做介绍和校核计算)。该机器人控制系统采用KEBA控制系统,从控制系统对机器人控制过程中采集的数据来看,控制系统控制机器人运动时,加速度趋近正弦平方加速度。因此,本文提出的电机减速机选型校核技术,运动的加速度类型采用正弦平方加速度如图3所示,以便更加符合实际检测。

图3 校核技术加速度曲线

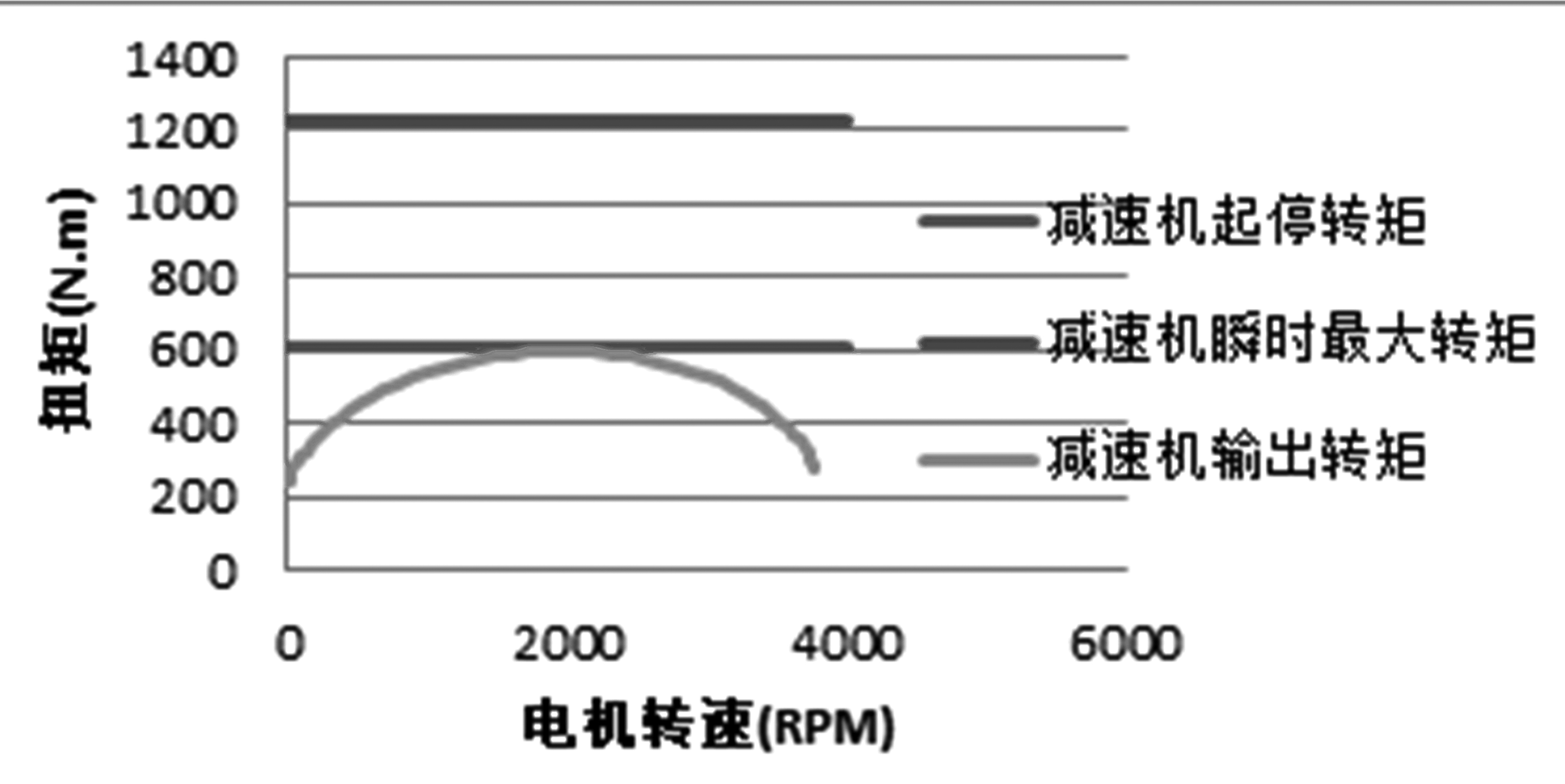

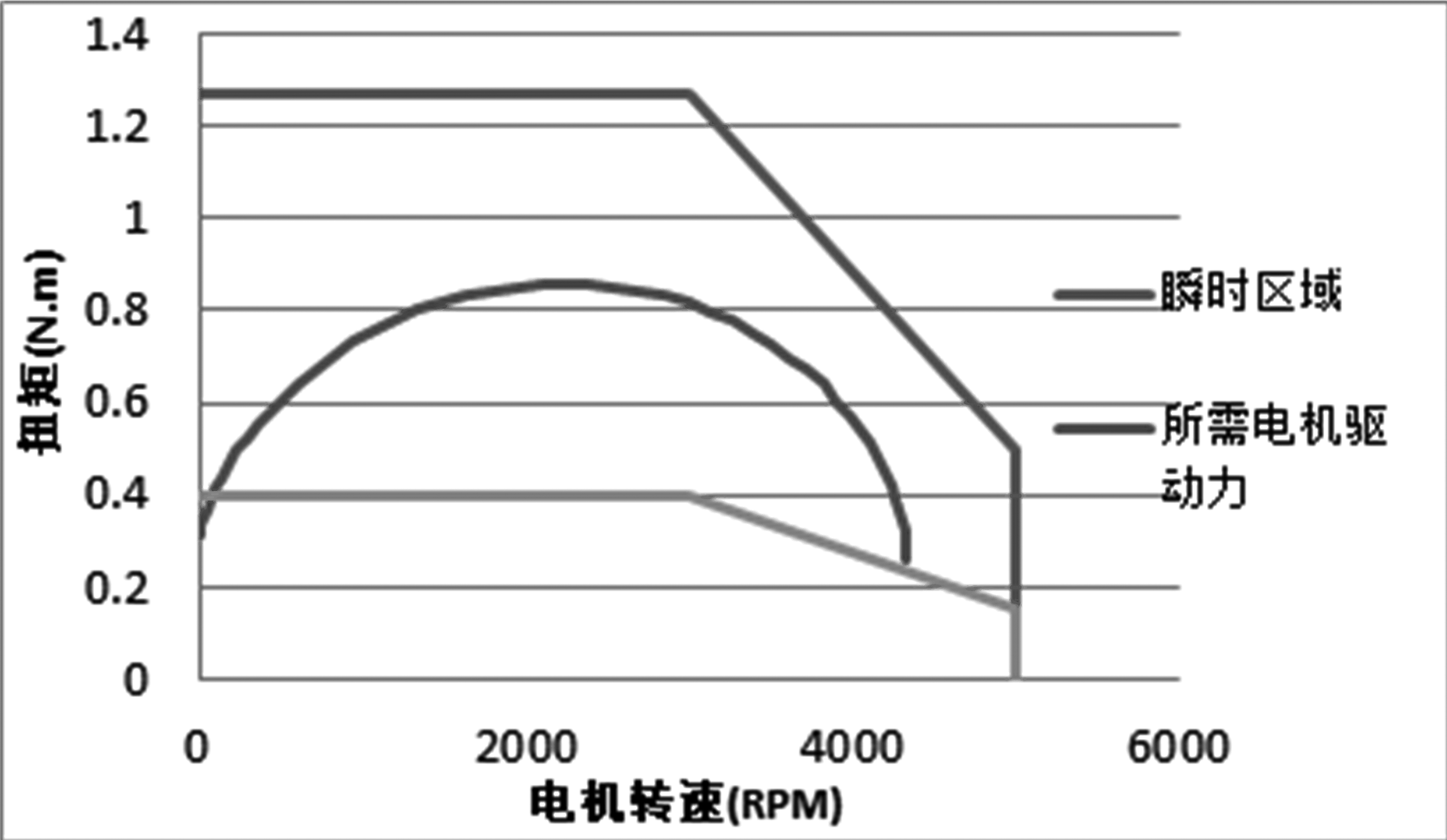

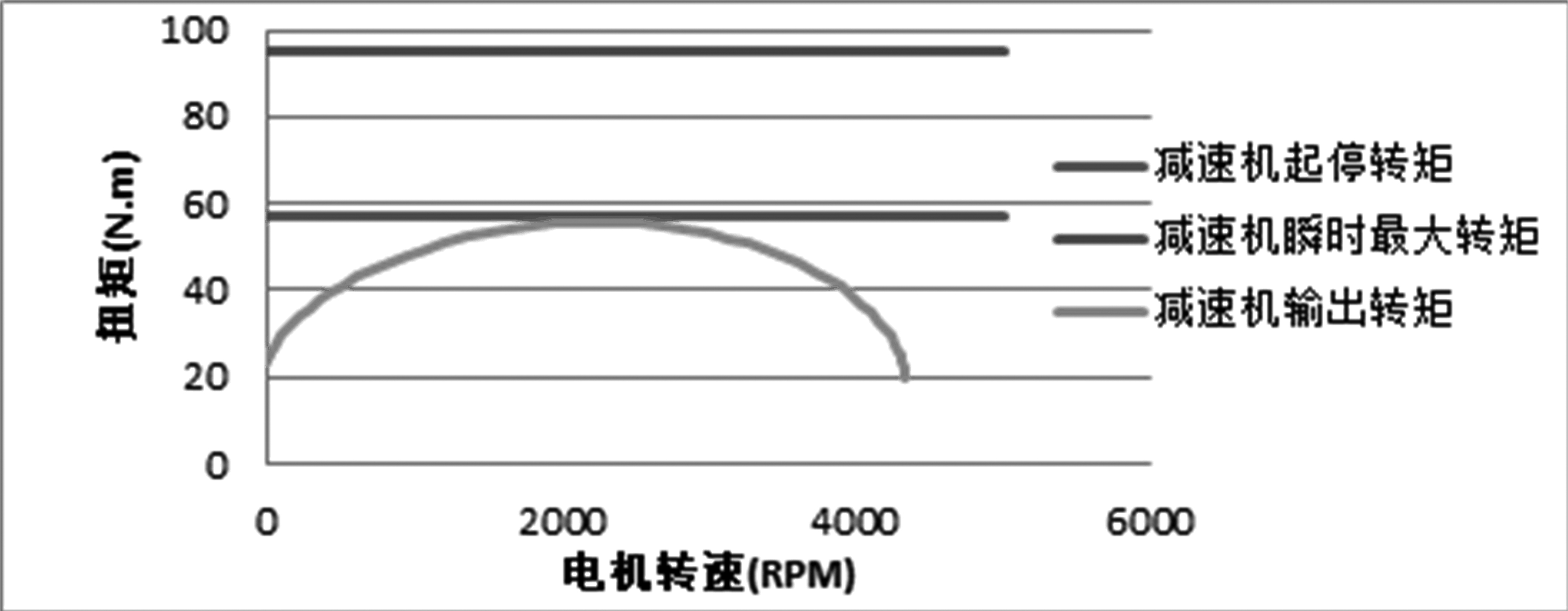

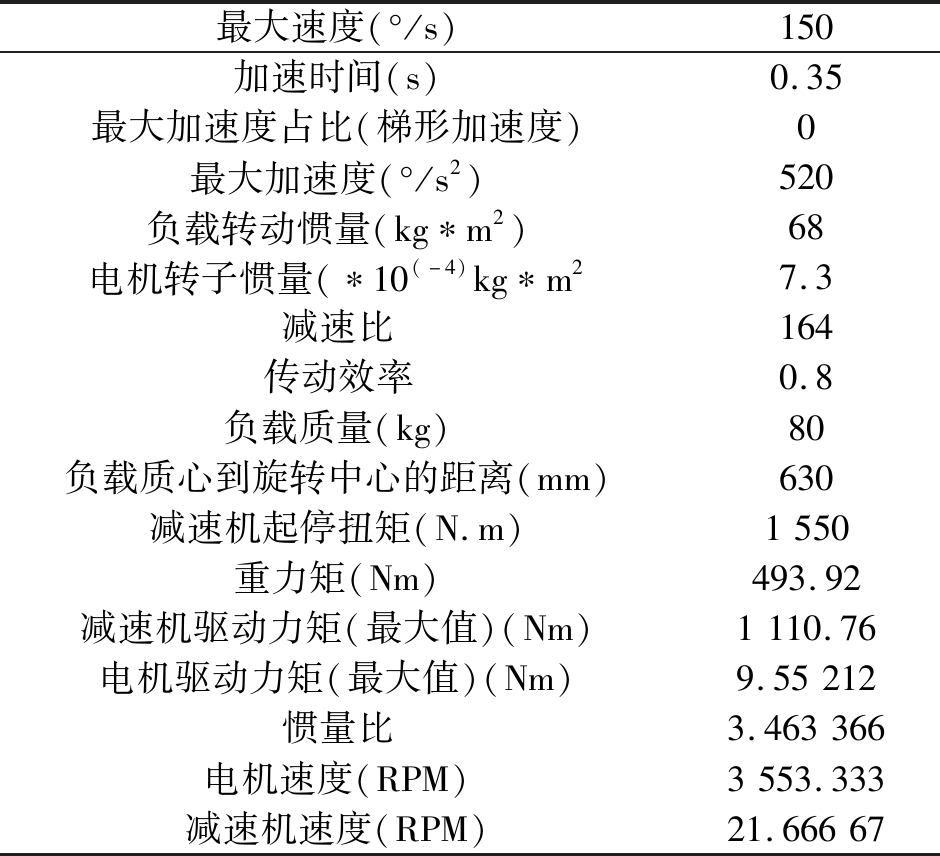

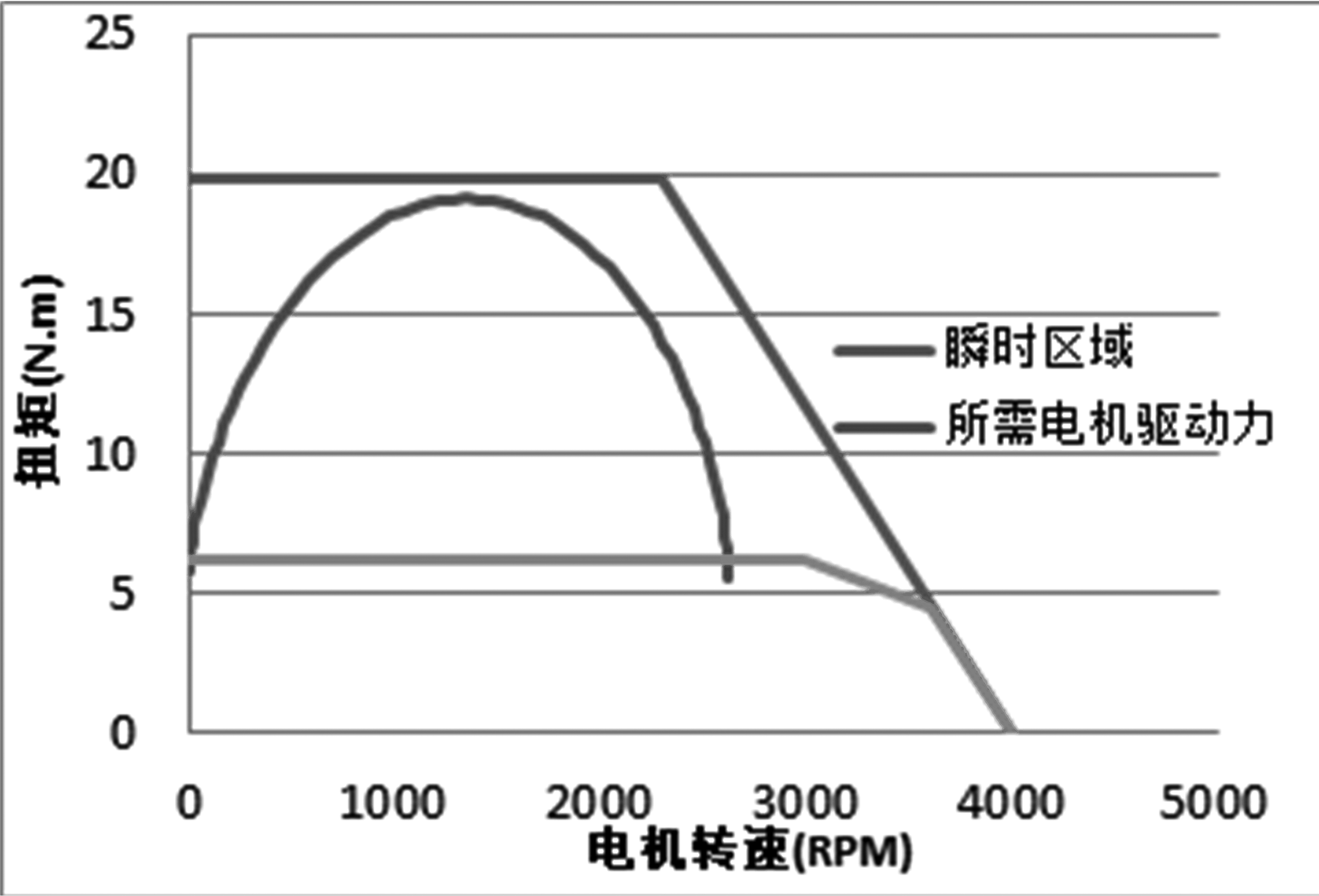

选型校核时,需根据选择的电机、减速机参数,包括关节最大速度,加速时间、转动惯量(本体+负载)、电机转子惯量、减速比、传动效率,负载与转动关节的质量、负载质心到旋转中心得距离,减速机起停扭矩以及电机瞬时和连续工作曲线。如果电机转子的转动惯量在惯量比(电机负载惯量/电机转子惯量)小于10的情况下对电机调配运动参数时有较大影响,其自身消耗的动能不可忽视,因此需对此处注意,否则电机在实际调配时与设计时的预定参数反差较大,机器人无法达到预期性能。针对负载12Kg的工业机器人选型校核结果如图4-图9、表1。机器人J2、J3、J5关节的电机、减速机在选型时受重力矩影响较大,选型时需考虑的情况因素较多,对机器人的性能影响较大,所以选型校核的结果,选取J2、J3、J5关节进行典型分析,其他关节的选型校核结果,在这里不再赘述。该机型选用凯邦电机,J1、J2、J3、J4关节采用RV系列的减速机,J5、J6关节采用谐波减速机。RV减速机的传动效率较高,平均在0.8,而谐波减速机的传递效率相对较低约为0.75左右。

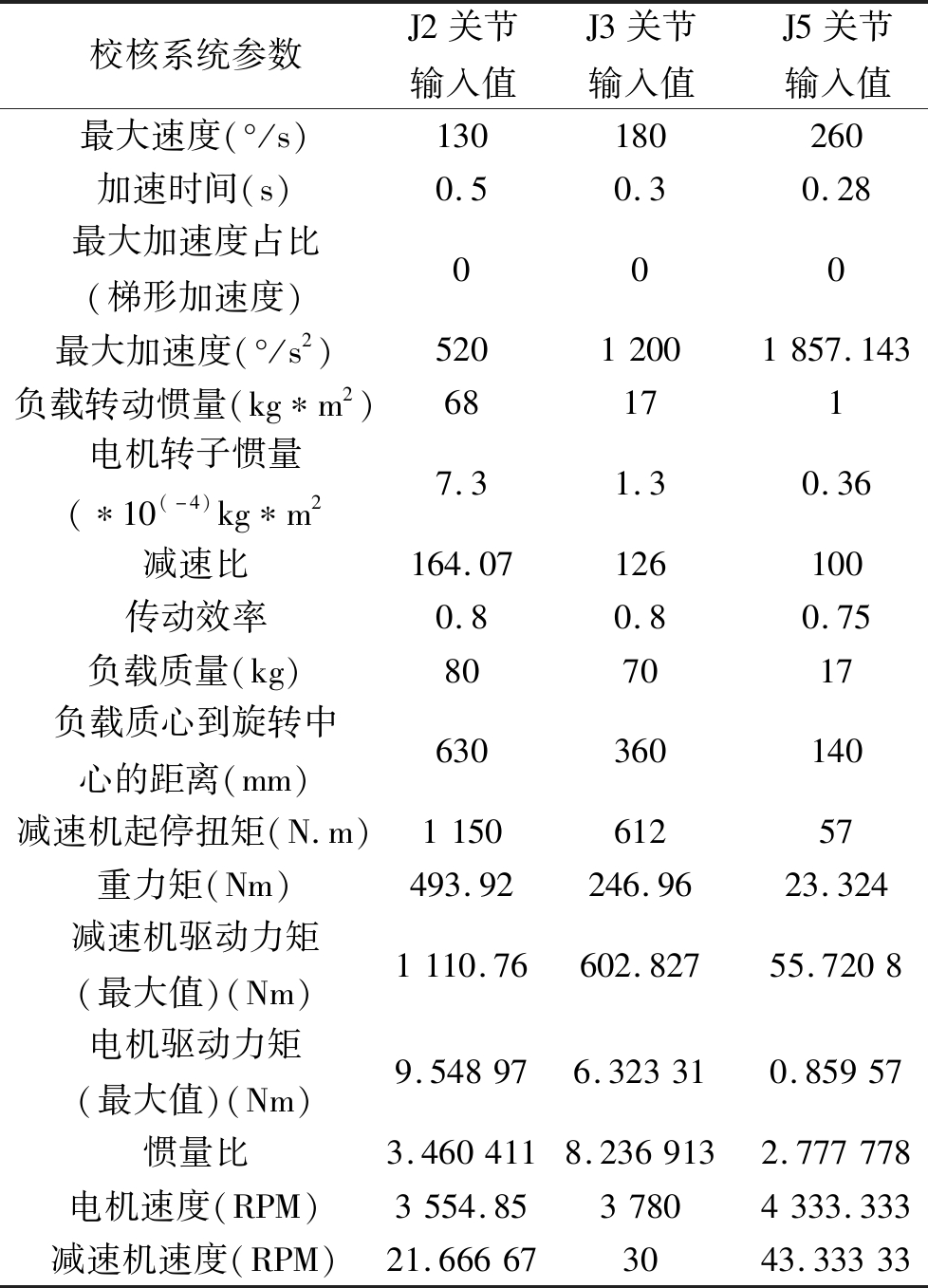

表1 机器人关节选型校核系统参数输入表

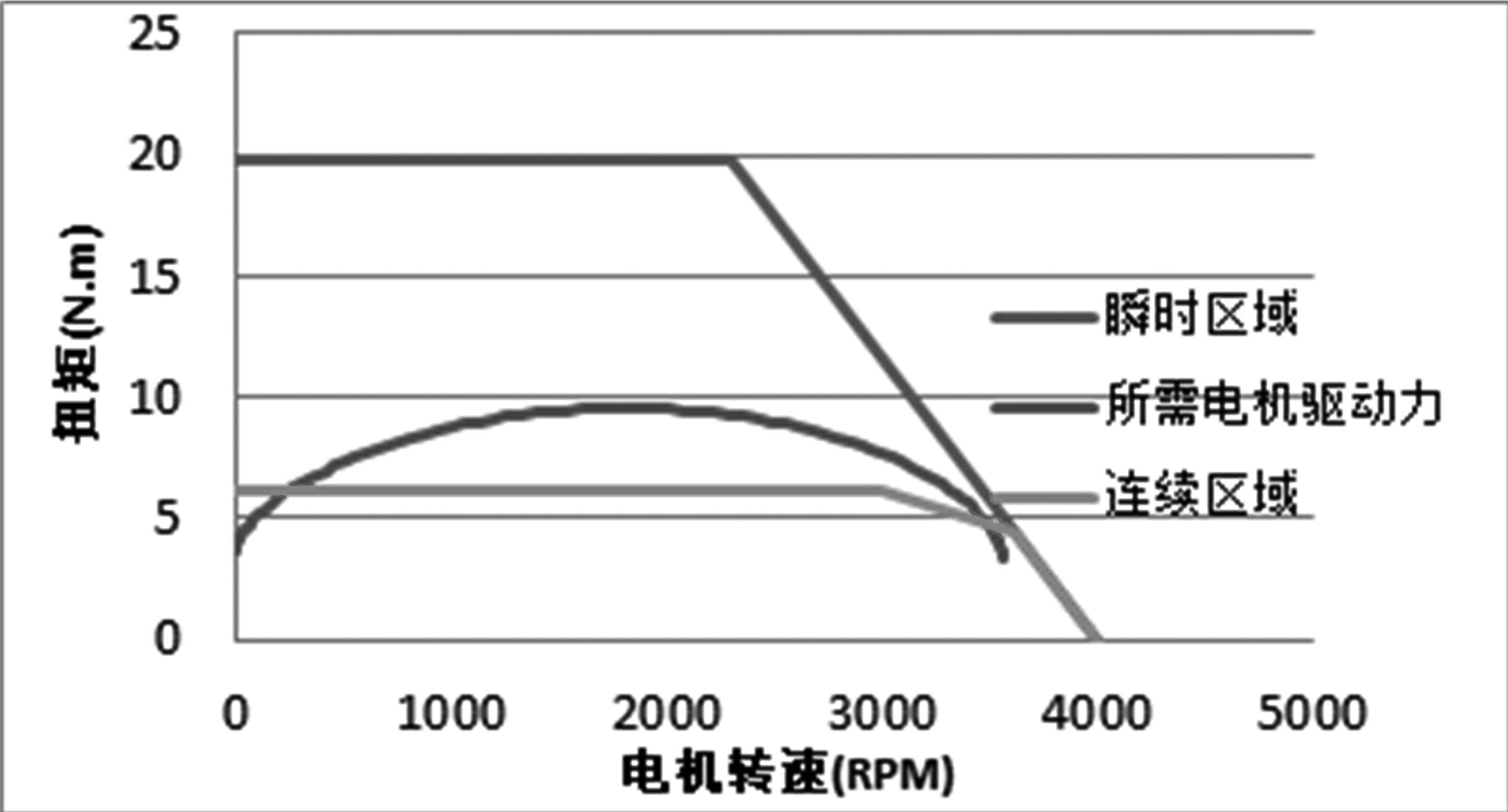

图4 机器人J2关节电机校核曲线

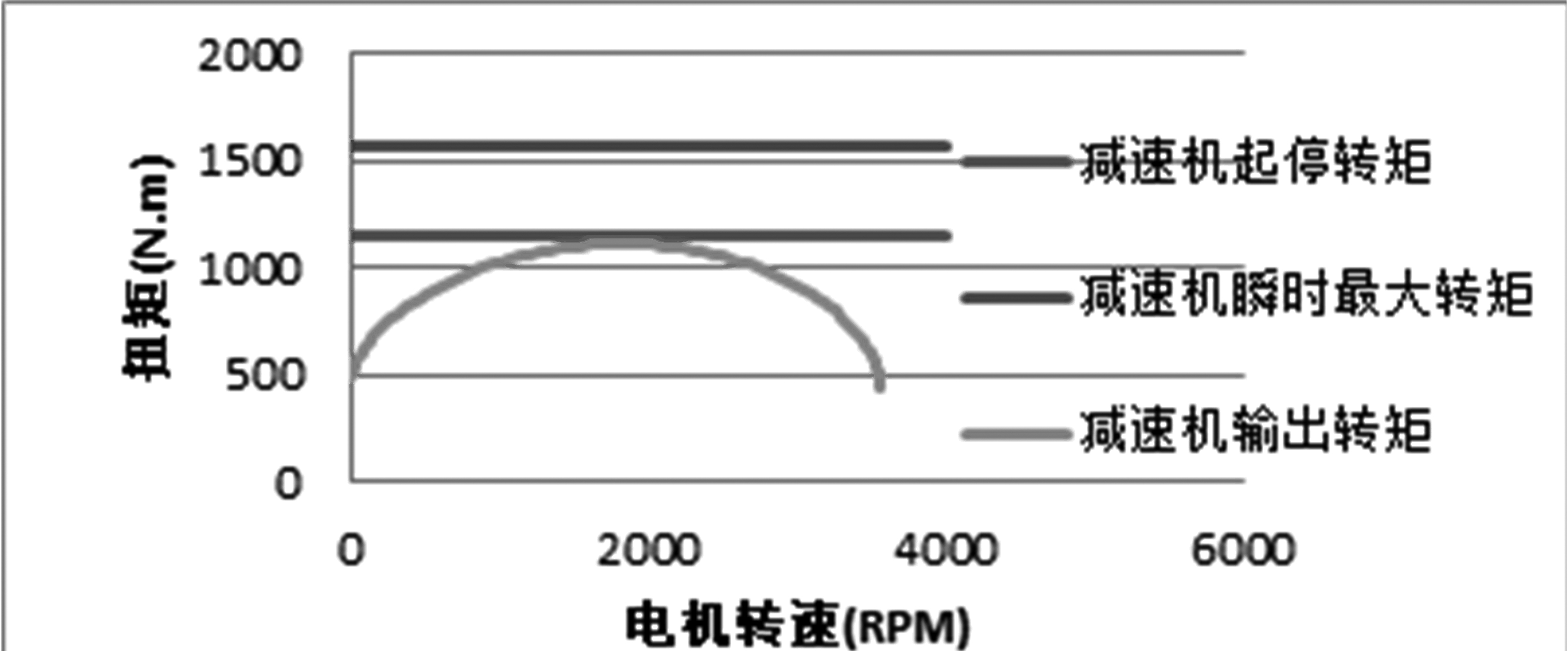

图5 机器人J2关节减速机校核曲线

图6 机器人J3关节电机校核曲线

图7 机器人J3关节减速机校核曲线

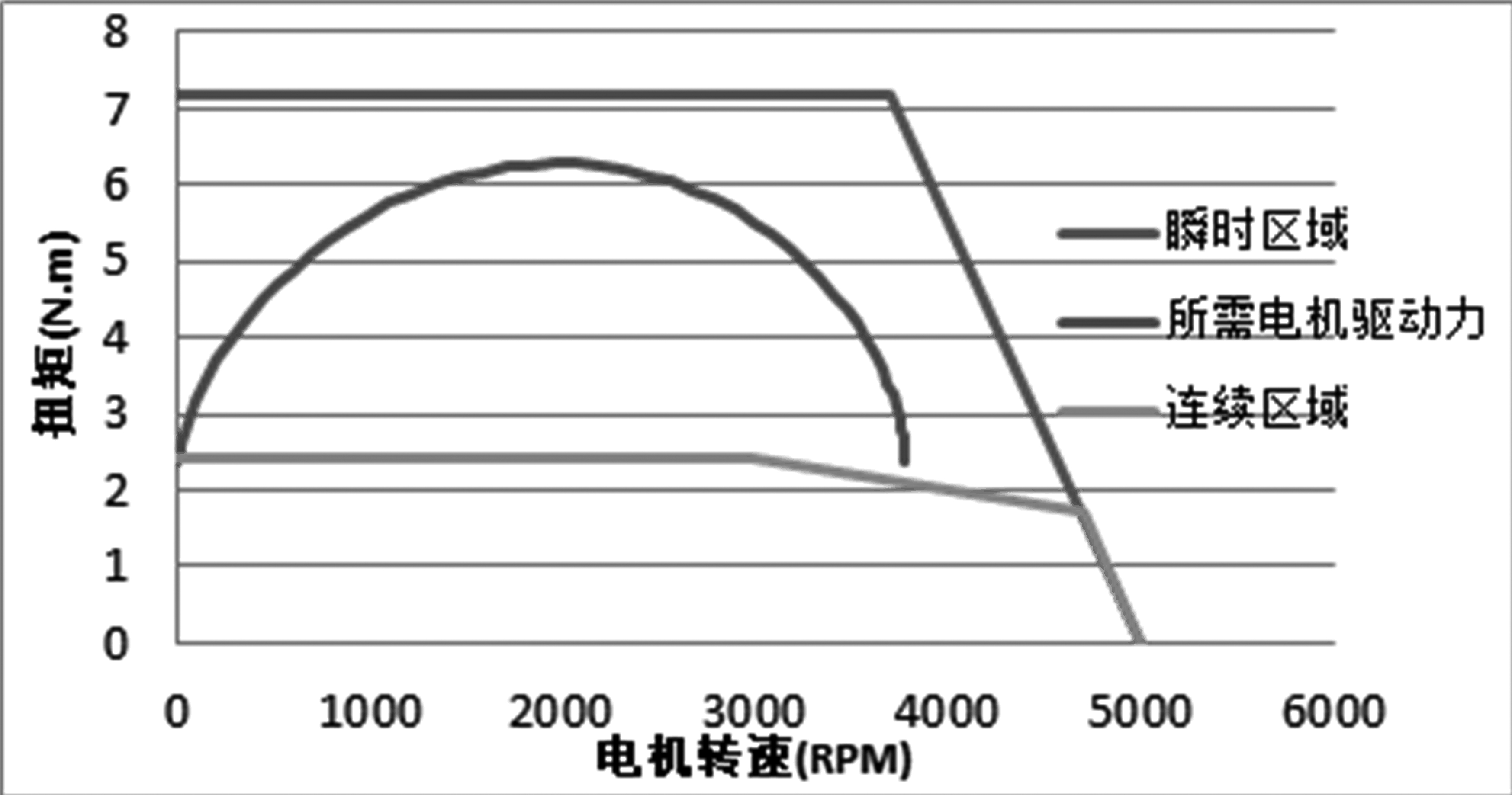

图8 机器人J5关节电机校核曲线

图9 机器人J5关节减速机校核曲线

3 校核结果分析

从上述选型校核结构可以看出,该机型在电机、减速机的选型和运动参数的配置上较为合理,选配运动参数时未出现电机输出扭矩超过电机许用范围,减速机的输出扭矩也均在起停转矩的以下。在允许的工况范围内,理论上机器人不会出现参数调试超调,减速机运行损坏严重,使用寿命低的情况。根据上述选型校核曲线不难发现,J2关节电机输出扭矩曲线曲率较大,曲线比较平缓,造成上方留有较大空间,这对电机的性能来说也是一种浪费,出现这种结果的原因是,减速机速比较大,造成电机高转速下,关节的运动速度偏低,所配最高速度仅为130°/s。该关节所选减速机为RV-42N系列速比为164.07。根据选型校核系统来看,仍有优化空间,可选择则同型号下速比为105的减速机。优化结果如表2、图10所示,可以看出优化后的选型,机器人J2关节速度提升15.4 %,加速性能提升30 %。对于J3、J5减速机的选型校核来看,J3关节减速机输出最大扭矩为602.8 N.m,所选减速机的起停转矩为612 N.m;J5关节减速机输出最大扭矩为55.7 N.m,所选减速机起停转矩为57 N.m。输出最大转矩接近减速机起停转矩,所留余量为1.5 %、2.3 %较少,这说明机器人运行时超载性能较差,若长时间或过多超载运行,会严重影响机器人的使用寿命。

表2 机器人J2关节优化选型校核系统参数输入表

图10 机器人J2关节优化选型校核曲线

4 结论

对影响机器人选型的方面进行了分析,采用拉格朗日法对六自由度工业机器人进行了动力学理论建模,提出了一种针对6轴工业机器人的电机和减速机选型校核系统,方便设计者在设计过程中快速校核验算所选电机和减速机以及匹配的运动参数与所设计机型的匹配程度。进而分析校核结果可以看出选型校核系统不仅对电机、减速机的选型有指导意义,而且对选型的修改和参数的优化匹配指明了方向,对机器人的使用工况也有预测性建议。从经济效益来讲,此选型校核系统减少了前期的设计时间,缩短了产品的开发周期。在电机、减速机的选配和机器人运动参数的预设上,能够进行最大程度的优化,“只选对的,不选贵的”,避免了选型余量过大的浪费,同时也降低了电机、减速机运行损坏的风险。整体来说,此选型校核系统降低了10 %~20 %的经济成本。

参考文献:

[1] 陈春春.工业机器人产业:现状、产业链及发展模式分析[J].互联网经济, 2019(Z1):32-37.

[2] 申浩宇,刘艳梨,吴洪涛.双SCARA机器人运动学及奇异性分析[J]. 制造业自动化,2018(10):48-51.

[3] 马宏伟,夏伟,尚万峰,等.一种新型选择顺应性装配机器手臂运动学分析及仿真[J].科学技术与工程, 2018(9):101-106.

[4] 王鹏,张良安,单家正.SCARA机器人结构改进与仿真分析[J].现代制造工程,2015(12):23-27,60.