引言

电机的制造工艺根据电机本身的用途、功率、结构、设计原理不同而差异很大。其齿轮的结构和制造方法也不同,决定了其制造和组装工艺也多种多样。在家电微型电机制造领域,很多电机生产厂家的电机制造和组装工艺还在使用20世纪的生产工艺和技术设备,齿轮组装还停留在手动组装,即完全使用人工逐个组装齿轮,效率不仅低下,人工成本还很高。近些年,一些非标自动化公司陆续开发了很多电机齿轮自动组装设备,自动化程度也较高,但是通用性比较窄,在拥有较复杂制造工艺的微型电机生产制造方面的实用性有所欠缺。因此,本文设计一种新型组装工艺—齿轮自动组装工艺,通过对家电系列微型步进电机齿轮组装生产工艺进行改进和自动组装方法设计,扩大齿轮自动组装工艺的通用性和提高生产效率。

1 设备工作原理

1.1 概述

齿轮自动组装机构主要由大齿轮上料机构、大齿轮注油机构、小齿轮上料机构、齿轮组下压机构、齿轮排出机构、分度盘、PLC以及移动、气动和感应部件组成[1-2]。设备开始工作时,大齿轮通过上料机构的震动盘和直震控制器将大齿轮送到直震控制器先端的凹槽内,此时光纤感应器感应到有料,将信号输入到PLC,PLC的CPU将读取到的输入信号输入映像寄存器,将编写的程序进行从上到下、从左到右逐行扫描执行,并将处理结果存储到输出映像寄存器,将输出映像寄存器的输出信号送至输出端子上,使电磁阀得电并进行交换气,从而驱动大齿轮上料机构的气缸进行齿轮的吸取和放置。放置完后复位,等待分度盘转动后进行下一次动作,大齿轮放置完后,PLC再控制分度盘转动到大齿轮注油机构,分度盘转动到位后,检测分度盘动作的感应器会有个信号给到PLC,PLC收到信号后,同上原理将输出信号送到输出端子上,电池阀得电并进行交换气,从而驱动大齿轮注油机构上的气缸上行,上行到位后,驱动注油机进行注油操作。

注油完成后复位,等待进行下一步操作。当注油完成后,PLC控制分度盘转动到小齿轮上料机构,小齿轮上料机构同样是通过震动盘和直震控制器将小齿轮送到直震控制器先端的凹槽内。凹槽内有料时,感应器感应到有料会有个信号给到PLC,并且分度盘转动到位后,同样会给PLC一个信号。接收到信号后,PLC将信号送到输出端子上,控制小齿轮吸料机构的电池阀得电,驱动小齿轮上料机构的气缸进行小齿轮的吸取和初次组装。组装时,小齿轮上料机构的定位夹具会下压在分度盘上的大齿轮放置受台上并闭合,小齿轮组装时会沿着夹具的导向槽向下组装,这样就会很好地避免小齿轮碰到大齿轮边缘造成齿轮伤。完成组装后机构复位,等待进行下一步动作,小齿轮组装到位后,PLC控制分度盘转到齿轮组下压机构,分度盘转动到位后,检测分度盘动作的感应器给信号到PLC。PLC接收到信号后,电池阀得电驱动齿轮组下压机构的气缸进行再次压入,确保大小齿轮完全组装到位。下压动作完成后机构复位,等待进行下一步操作,下压完成后,PLC驱动分度盘转动到齿轮排出机构。分度盘转动到位后,信号给到PLC,此时齿轮排出机构电池阀得电驱动齿轮排出机构气缸进行完成品的排出,排出完成后复位,等待下一步动作。该齿轮自动组装设备的各个机构之间是联动关系,这样就能使设备进行循环往复动作,源源不断地产出产品。

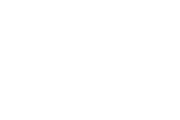

1.2 设备流程

设备流程如图1所示。

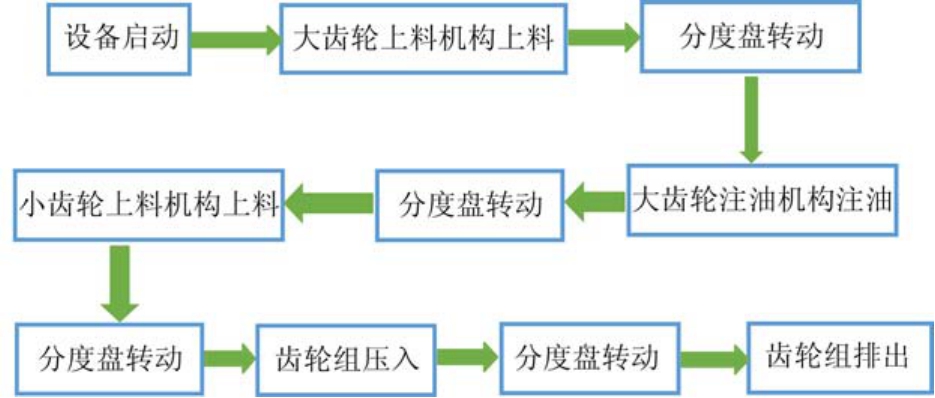

1.3 设备所需重要电气元件

设备所需重要电气元件如表1所示

2 设备机构

2.1 概述

针对人工组装齿轮的缺点,设计了一种新型的齿轮组装工艺,以提高组装效率,减少人工成本,提高品质为目的;以自动组装为出发点,通过设备的自动组装,最终实现高效生产,降低人工成本。齿轮自动组装机构全部动作通过PLC程序来控制震动盘自动上料大小齿轮,光纤感应器感应齿轮位置[3-4]利用气缸驱动吸料组件进行吸料(吸料组件包括真空发生器),利用分度盘进行转动到达下一步动作的位置。大小齿轮初步组立后,气缸驱动下压组件进行最终组装,组装完成后通过最终吸料组件进行完成品排出。

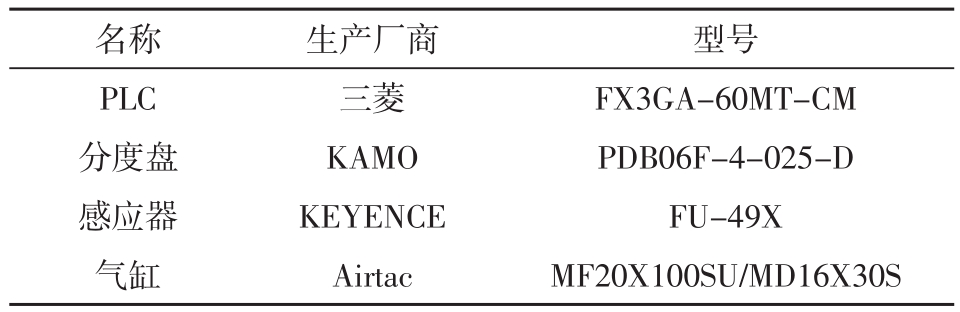

自动组装设备[5-6]主要由设备本体、震动盘、直震控制器、大齿轮上料机构、大齿轮注油机构、小齿轮上料机构、齿轮组下压机构、齿轮排出机构、分度盘、三菱可编程控制器、触摸屏及6个齿轮放置受台等组成。大齿轮上料机构位于设备本体左下方位置;大齿轮注油机构位于大齿轮吸料机构左上方位置;小齿轮上料机构位于设备本体正上方位置;齿轮组下压机构与齿轮排出机构位于设备本体右边。所有机构围绕分度盘呈圆形分布,如图2所示。

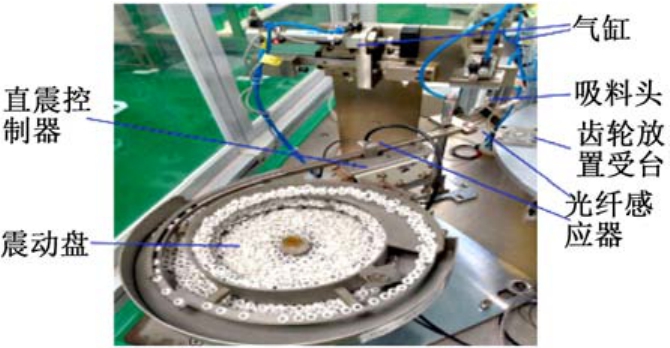

2.2 大齿轮上料机构

大齿轮上料机构由震动盘、直震控制器、气缸、吸料头、光纤感应器等组成。震动盘通过震动将大齿轮送到直震最先端的凹槽内,当感应器感应到有料,将信号给到PLC,PLC将输出映像寄存器的输出信号送到输出端子上,电池阀得电后进行交换气来驱动大齿轮上料机构的气缸进行吸料动作。吸料头吸取大齿轮后,随气缸动作将大齿轮放置到分度盘固定的齿轮放置受台上,齿轮放置完后气缸复位。如图3所示。

2.3 大齿轮注油机构

大齿轮注油机构由下压气缸组件、注油机、注油顶针等组成。当分度盘转动到注油位置后,PLC驱动下压气缸组件将大齿轮进行定位,定位完成后注油顶针上行进行注油,注油完成后复位。如图4所示。

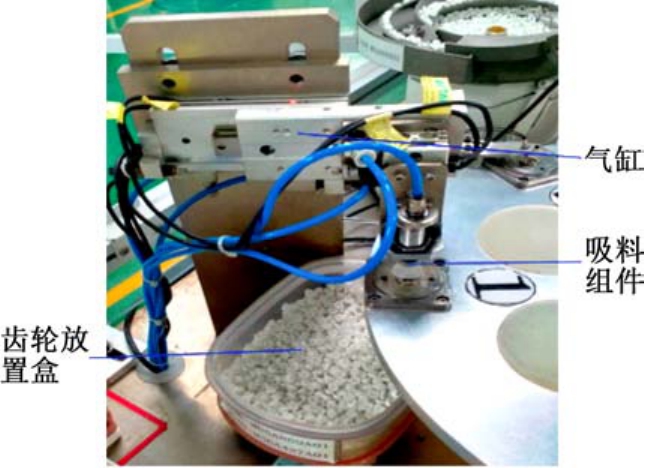

2.4 小齿轮上料机构

小齿轮上料机构由震动盘、直震控制器、光纤感应器、气缸、吸料头、定位夹具等组成,当分度盘转动到小齿轮组装位置后,感应器感应到有料,PLC接收到信号,电池阀得电驱动气缸带动定位夹具下压将大齿轮定位,气缸带动吸料头将小齿轮吸取并沿着定位夹具导向孔下压,将小齿轮初步组装到大齿轮孔内,料放完后各组件回归原位,便于进行下一次组装。如图5所示。

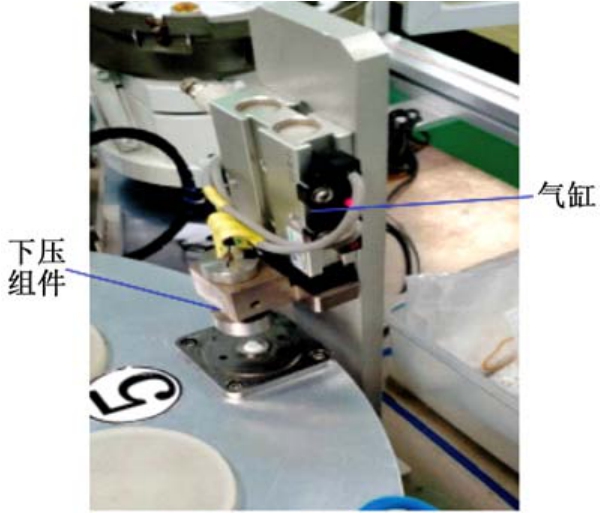

2.5 齿轮下压机构

齿轮组下压机构由下压组件和气缸组成。当分度盘转动到齿轮下压机构位置时,PLC接收到信号,电池阀得电驱动气缸带动下压组件将初步组装的大小齿轮再次进行压合,确保组装到位,下压动作完成后复位。如图6所示。

2.6 齿轮排出机构

齿轮排出机构由气缸和吸料组件组成。当分度盘转动到齿轮排出位置后,PLC接收到信号,电池阀得电驱动气缸带动吸料组件将已经组装好的齿轮组吸取后放置到准备好的盒子里,动作完成后复位。如图7所示。

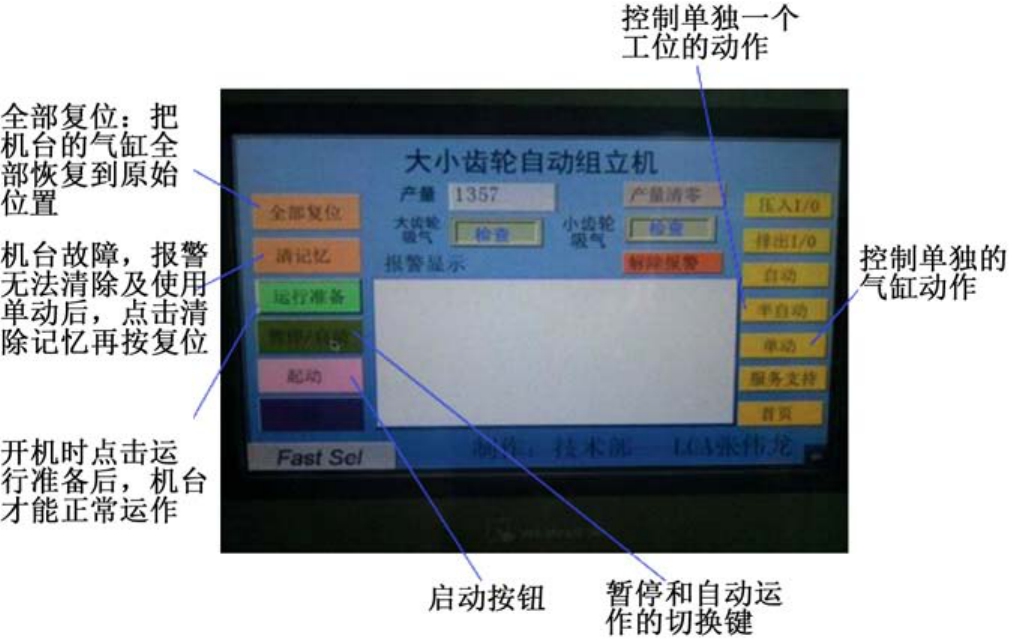

2.7 液晶触摸屏

液晶触摸屏[7-8](人机界面)如图8所示。

3 设备测试与分析

齿轮自动组装设备经实际应用,设备性能正常,设备生产能力完全能够满足公司的要求,解决了瓶颈工程,提高了工作效率,降低了工人劳动量以及人工成本,每年可为公司节约资金50万元。

采用自动组装工艺完全代替了人工组装,这是工艺的进步。人工组装产量9 000 PCS/天,自动组装产量12 000 PCS/天,提高了效率,有效降低了工人长时间作业产生的疲劳度。采用自动组装后,人员减少了7人,降低了人工成本。对不同机种的齿轮进行组装时,只需切换程序即可生产。

4 结束语

本文以对微型步进电机的齿轮组装工艺改进及自动设备制造方案的设计,通过一系列新颖的设计使齿轮自动组装工艺较手动组装的生产效率有较大的提高,该方案已实现了产业化应用。设备完全满足对产品定位精度高、生产速度快、品质好的设计要求。齿轮组装是家电系列微型步进电机生产中的一个重要环节,其他关联工程弹簧垫压入、保护盖端子压入、外壳组轴压入、中地板压入等加工工艺,都具有自动化生产开发条件。在该设计方案的基础上进一步研究关联的加工工艺,可实现电机制造工程集成化设计、空间更优化、人工成本更节省、效益最大化。

参考文献:

[1]刘涵茜.基于三菱PLC的伺服定位机械手控制系统设计[J].电工技术,2019(04):4-6.

[2]廖广益,崔静.基于三菱FX3U系列PLC的伺服控制系统设计[J].现代工业经济和信息化,2018,8(03):31-32.

[3]刘朋.FluidSIM在单气缸自动单往复回路设计中的应用[J].机械工程师,2017(07):9-10.

[4]贾瑞斌.新型低摩擦气缸的特性及其应用[J].装备制造技术,2012(08):205-208.

[5]刘懋袤.非标自动化机械设备的创新设计分析[J].科技创新导报,2019,16(32):1-2.

[6]许佳荣.自动化非标设备制造中标准化应用探讨[J].决策探索(中),2019(05):52-53.

[7]陈锋,叶一枝,刘家乐.一种新型液晶显示系统的设计[J].自动化仪表,2016,37(04):93-96.

[8]张传胜.基于SOPC的通用液晶屏人机交互系统GUI的设计[J].液晶与显示,2013,28(02):250-254.