引言

家电微型步进电机的转子在成型制造过程和充磁检磁过程中,因齿轮部分材质偏软,极易碰伤和划伤,如不筛选出来,不良品生产出来的电机易出现特性不良。齿伤检查原是采用人工在显微镜下目视检查,培训时间长(1.5月),人员稳定性差(目前大环境下3~6个月人员更换一批),且人工目视检查为感官检查,质量品质随人员变换不稳定,人工成本、管理成本、品质管控成本费用不断提高,公司经济压力明显增大。为降低费用,本文对现有充磁后磁石外观项目进行细分,用机器视觉检查代替人工,对齿伤进行数值量化检查,解决了齿轮检测成本较高和维护难度较大的问题。

1 转子人工检查现状

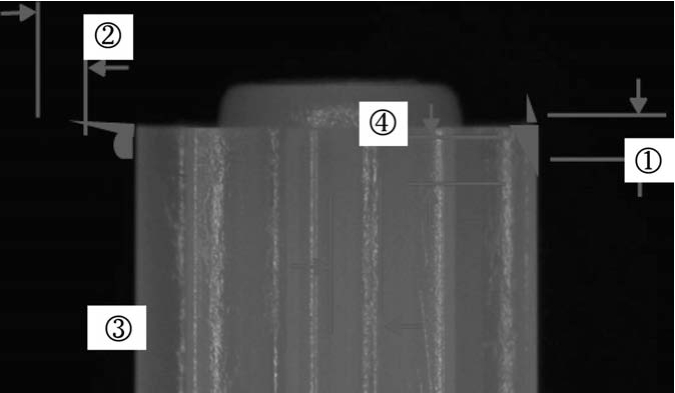

转子齿轮部是由9个齿组成,齿部如有碰伤,所产生的毛边或凹坑按不同方向和部位,有4个规格范围,如图1所示,人工目视检查时,按图中规格要在显微镜下旋转检查每个齿,因人工目视检查是感官检查,无法量化规格,为使不良品流出,检查人员常加严规格,将规格内的良品判定为不良品,变相提高了品质管控费用成本。

2 转子机器视觉检查设备结构设计

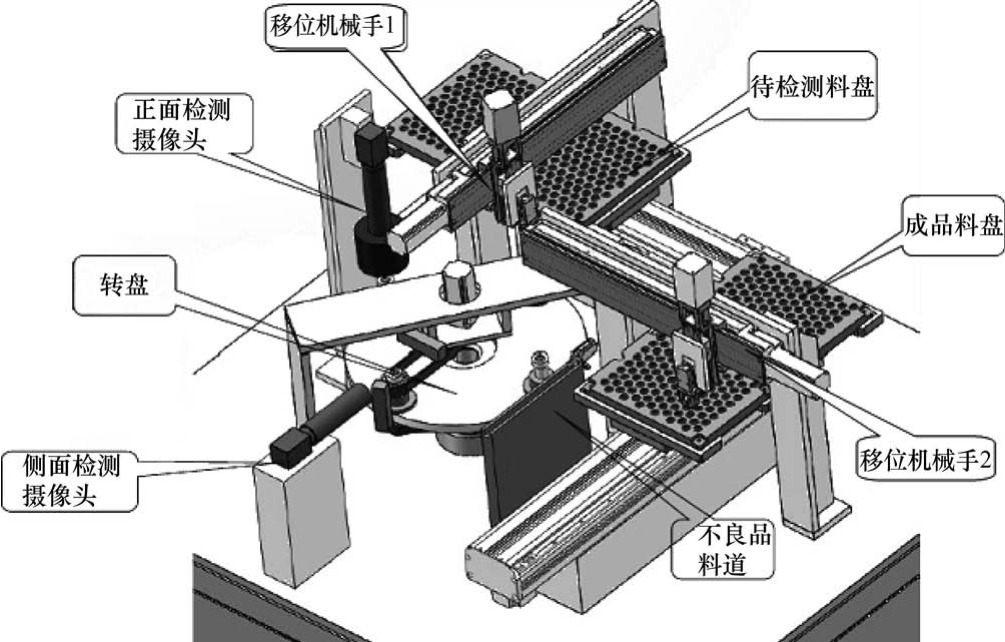

按图1所示,转子齿轮部机器视觉检查分为2相机工位检查[1],分别检查齿轮的正面和侧面[2],转子齿伤机器视觉检查设备结构设计方案如图2所示,设备总体结构由转盘、待检测料盒放置区及移位机构、移位机械手1[3]、正面检测相机及机构、侧面检测相机及机构、移位机械手2、成品料盒放置区及移位机构等7个部分组成。大体动作:移位机械手1将齿轮产品从待检区移动到转盘的治具上,转盘转动将物料送到正面检测摄像头下方检测齿轮正面检测,将检测结果和定位结果发送到终端;待转盘将物料转到侧面摄像头处时,做定位和是否检测侧面的依据,待侧面检测完成,将结果发送到终端;待转盘将产品转动送到移位机械手2处时,做移位送料位置的依据,判定将产品送到不良品料道还是成品料盒区。

3 转子齿伤机器视觉检查机控制系统设计

控制系统按照自动化控制系统基本理念,一台标准的自动化设备应当具备目的程序控制、手动/自动控制,产品计数、故障报警/代码显示、暂停/紧急停止、参数变更/权限设置、信号反馈、判定结果输出、安全保护控制等一系列自动控制要求。本设备控制采用工控机自动控制技术[4],通过人机交换界面进行设备可视化操作。控制转盘送料及治具转动系统、产品上料系统、正面检测摄像头检测系统、侧面检测摄像头检测系统、成品下料系统等的有序运行[5]。同时也可直观确认每个产品的判定结果,把每一个判定结果以图片形式输出在屏幕上,顾客可根据自己意愿决定是否将图片保存在硬盘,作为品质控制源头追溯的依据。

4 转子齿伤机器视觉检查机设计关键点

由图1可知,只有端面检测时,无法完全将不良品检测出来,会有遗漏,所以安排2个测试工位,第2检测且为转动检测,在确认9个齿的侧面是否有损伤的同时对前1检测工位进行附证是否有遗漏。因产品送料的随机性,正面摄像头安排2个功能:(1)检测端面;(2)为后续的侧面检测提供定位依据,确定侧面摄像头的拍照角度和时间点。

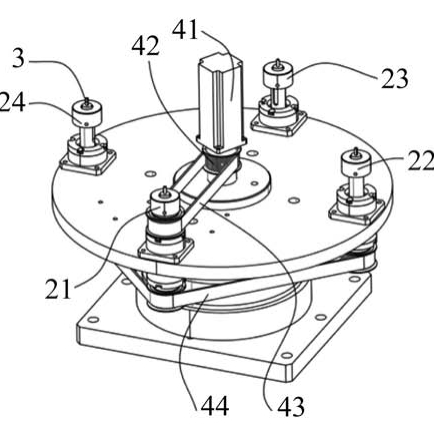

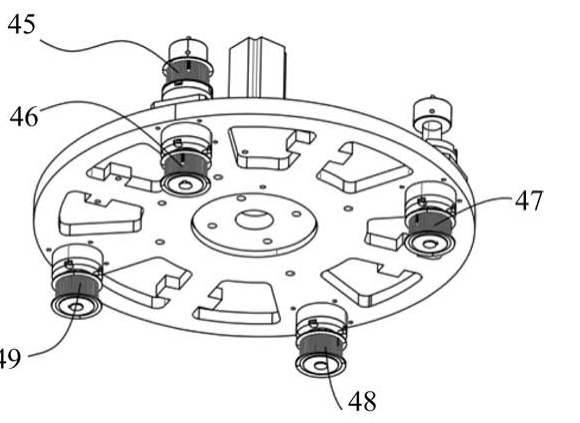

产品在转盘上的转动是否保证一致性,将直接影响检测结果。为保证产品在治具上转动的准确性,治具转动驱动机构包括转动电机41、驱动同步轮42、第一同步带43、第二同步带44、第一主动轮45、第一同步轮46、第二同步轮47、第三同步轮48以及第四同步轮49[6],4个检测治具包括第一治具21、第二治具22、第三治具23以及第四治具24。图3所示为治具转动驱动机构设计方案上端面示意图,图4所示为治具转动驱动机构设计方案下端面示意图。

驱动同步轮42与转动电机41的输出轴同轴转动,第一主动轮45与第一治具21同轴转动,驱动同步轮42通过第一同步带43传动连接于第一主动轮45;第一同步轮46与第一主动轮45同轴转动,第二同步轮47与第二治具22同轴转动,第三同步轮48与第三治具23同轴转动,第四同步轮49与第四治具24同轴转动,第一同步轮46通过第二同步带44分别传动连接于第二同步轮47、第三同步轮48以及第四同步轮49。当齿轮产品3被带动至第二检测机构7时,通过启动转动电机41,起到驱动检测治具2转动的效果。在驱动同步轮42与第一主动轮45之间还设有第一涨紧轮(图中未示出),第一涨紧轮抵触于第一同步带43的内侧;第一同步轮46与第四同步轮49之间还设有第二涨紧轮(图中未示出),第二涨紧轮抵触于第二同步带44的内侧。通过设置第一涨紧轮和第二涨紧轮,使得第一同步带43和第二同步带44在传动过程中不容易与同步轮脱落。再次确保治具转动的准确性。驱动同步轮42和第一主动轮45均位于转盘的上端面,第一同步轮46、第二同步轮47、第三同步轮48和第四同步轮49均位于转盘的下端面,通过将同步轮和第一主动轮45以及第一同步轮46、第二同步轮47、第三同步轮48和第四同步轮49分开设置在转盘的两端面,同时预留空间给检测摄像头和光源,从而避免相互干扰。

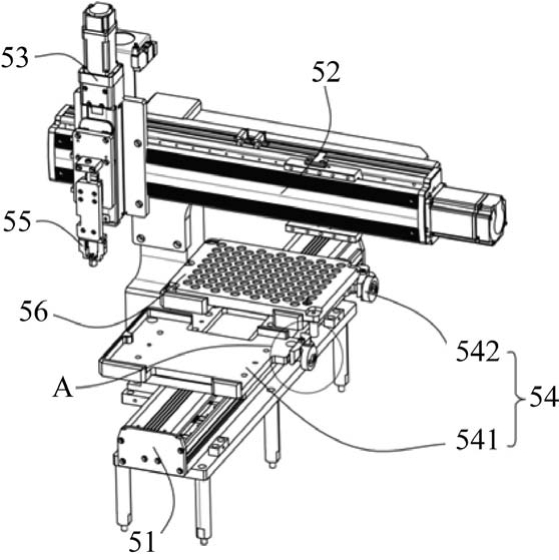

上料机构设计方案如图5所示。为节约人工,故设备设计用料盘定位上料,一次上料208个,上料机构包括上料治具横移驱动机构51、上料夹取横移驱动机构52、上料夹取升降驱动机构53、上料治具定位组件54以及上料夹取装置55[7],上料治具横移驱动机构51的输送方向和上料夹取横移驱动机构52的输送方向垂直相交交叉设置[8];上料治具定位组件54用于放置外部的上料治具56,上料治具横移驱动机构51用于驱动上料治具定位组件54横移;上料夹取横移驱动机构52用于驱动上料夹取升降驱动机构53横移,上料夹取升降驱动机构53用于驱动上料夹取装置55升降,上料夹取装置55用于夹取位于上料治具56上的齿轮产品3。上料夹取装置55采用手指气缸,手指气缸由外部的气源驱动从而对上料治具56中的齿轮产品3进行夹取,且上料夹取装置55位于上料治具定位组件54的上方;上料治具横移驱动机构51是由电机、同步轮、同步带以及滑块组成的驱动机构,上料治具56设置于滑块上;上料夹取横移驱动机构52以及上料夹取升降驱动机构53均是由电机、螺杆以及螺母组成的驱动机构。自锁机构A是根据上料治具56的设计基准点进行校位,减少上料治具56中的产品的随机误差在取料时的影响,与上料夹取装置55夹取配合,保证夹取时不滑伤产品。下料机构与上料机构构造类似,不再叙述。

5 结束语

本文研究了微型步进电机的转子齿伤机器视觉检查设备,对其机械结构进行了设计,通过一系列关键点设计使转子在机器视觉检查时保证稳定和一致性,为实现人工外观检查向机器视觉自动检查提供了有力保证,并已实现了产业化应用。达到了机器换人、提高生产效率和品质提升的目的,对后续其他工序的研究和自动化设计具有借鉴意义。

参考文献:

[1]崔茜.基于计算机视觉算法的图像处理技术的研究[J].计算机产品与流通,2020(5):111.

[2]邹鹏飞.机器视觉技术以及其在机械制造自动化中的有效运用分析[J].科学技术创新,2020(17):50-51.

[3]王浩明,翟伟良,李伟秋,等.基于机器视觉的机器人伺服控制系统[J].计算机产品与流通,2020(3):77.

[4]钱莉.“新工科”下《工控机应用技术》课程研究[J].教育现代化,2019,6(72):98-100.

[5]黄旭.工业机器人用伺服电机驱动控制系统研究[D].济南:山东大学,2019.

[6]郑红.同步带传动特点与同步轮设计制造的控制[J].内燃机与配件,2018(9):121-123.

[7]倪骏程.电气自控技术在工厂的应用分析[J].南方农机,2020,51(11):204.

[8]赵秋雨.自动上料机械手控制系统设计[J].许昌学院学报,2020,39(2):113-117.