引言

电机的制造工艺根据电机本身的用途、功率、结构、原理等不同而大相径庭。其定子结构及制造方法也不同,决定了其制造和组装工艺也形式多样。在家电微型电机制造领域,不少电机生产厂家的电机制造和组装工艺还在使用20世纪的生产工艺和技术设备,定子制造还停留在手工组装,即人员用手逐个在简单治具上组装,效率不仅低下,品质还无法保证。近年,一些非标自动化公司陆续开发了若干电机定子自动组装设备,其自动化程度较高,但是通用性较窄,在拥有较复杂生产工艺的步进或伺服微型电机方面适用性有所欠缺。对此,本文通过对家电微型步进电机定子生产工艺进行改进及自动组装方法设计,提高定子制造和自动组装工艺的通用性和效率。

1 传统定子生产组装工艺

2 定子自动组装工艺设计

2.1 铁心工艺改进

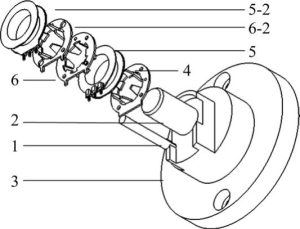

定子部件由5个工件构成,铁心6两个正反依次组装,铁心6形状互为对映异构,为便于自动化设计,对其进行冲压凹凸孔尺寸公差细部改进设计,凹凸定位孔配合公差由H9/f6间隙配合改进为H6/p6过盈压入压合。可先行将2个铁心6经自动压入机压合成一个新工件铁心组10,组装时变成2个线圈,定子由5个工件变为4个工件组成,完成了定子铁心工艺改进,如图2所示。铁心工艺的改进提升了定子组铁心步进爪同轴等间隙距离的精度,对马达的电气性能产生提升。

2.2 设备总体结构设计

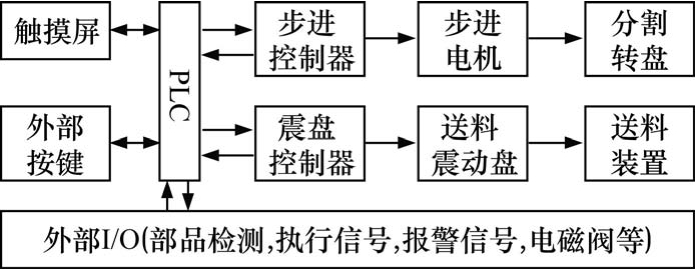

2.3 定子组组装机控制系统设计

2.4 定子自动组装机设计要点

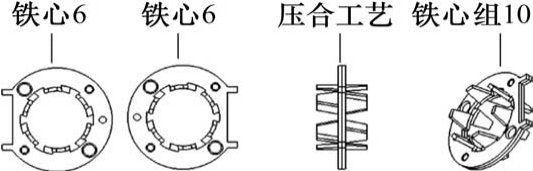

(1)定子自动组装机结合场所的占用空间、设计难度及前后工程连接等因素综合事项考虑。采用转盘式加轮带方法设计是一个较优的选择。

(2)定子由4个工件(铁心1个,铁心组1个,线圈2个)构成,铁心和铁心组使用圆形震动盘选料加直型震动装置输送。线圈是电机关键的构件,其包含漆包线绕组和铁端子焊锡工艺,漆包线镀漆部分不容有刮伤,必须人工显微镜外观检测,为确保品质,线圈输送料方式采用人工外观检测后直接放入直型震动装置送料。

(3)为了提高自动组装机的实用效率,方案设计成双通道供料及组装方法,一次转盘动作同时装入2个工件,间接地使设备效率提升100%。

(4)取料、放料方式采用气缸加滑轨驱动,装置以气缸前进、上下驱动带动取料、放料机构。

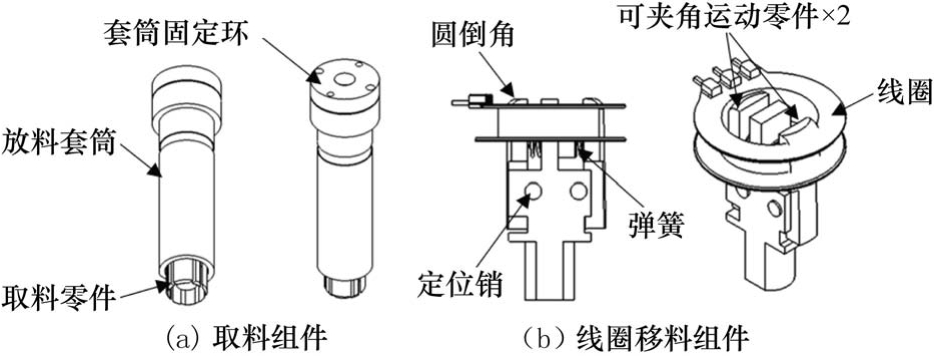

(5)机构采用独特的弹性吸附取放料构造设计。该技术由取料组件和线圈移料组件构成。取料组件由取料零件、放料套筒、套筒固定环及内置弹簧组成,取料零件取料部位利用不锈钢应力属性,采用中空式端面倒角设计,取料不用吸盘或气夹,不需检测信号,节约控制系统资源;线圈移料组件由可向夹角方向运动零件、压力弹簧、定位销等组成,夹角零件利用弹簧弹张开与线圈内径配合,径向端面圆弧倒角设计有利于取料零件中空孔随动套合移料零件,夹角运动零件在弹簧弹力作用下随动适应取料零件,在动作过程中,线圈被取料零件弹性取出。此取料过程没有气夹或吸盘,而是直接利用纯机械构件来实现柔性取料,使后续的设备维护变得更简单,如图5所示

图5 弹性吸附取料、放料构造

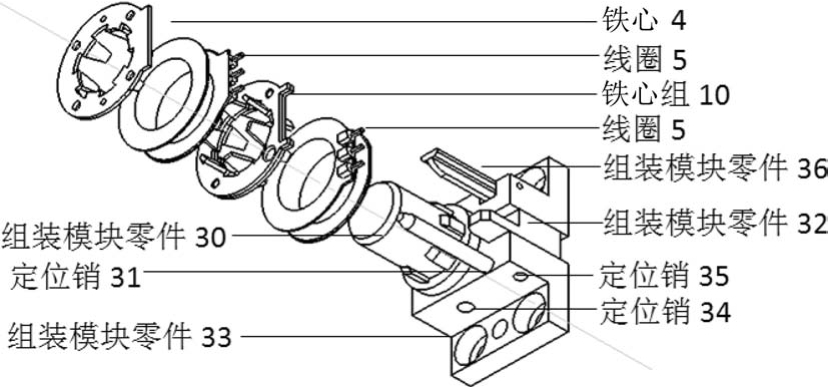

(6)工件组装模块由4个零件、3个定位销及2个弹簧装配而成,零件30利用轴孔配合原理来定位线圈与铁心的内径,使线圈与铁心相互轴芯配合,零件30有阶梯轴和键槽孔设计,细轴与铁心配合,粗轴与线圈配合,粗轴部圆形6均分键槽孔上端进行细粗轴平滑过渡设计,阶梯轴径与线圈、铁心内径转合配合。零件36、零件32、定位销31三个组合定位线圈和铁心,定位销31位置固定,确定各零件的实际位置,零件36利用弹簧力作用可与定位销31组成径向弹性卡位。零件32采用非对称偏位设计,亦用弹簧力作用与零件30组成轴向弹性卡位。线圈5与组装模块的位置配合;铁心组10与组装模块、线圈5的位置配合;另一个线圈5反向与组装模块、第一个线圈5、铁心5的位置配合;铁心4与组装模块、线圈5、铁心组10的位置配合。其中定子组构件全部与组装模块有同轴、限位配合。此弹性卡位导向结构能自动校正定子组组件位置,保证每个定子组组件可模糊放料,准确装配。

图6 定子工件自动组装模块

3 结束语

本文对微型步进电机的铁心加工工艺改进、定子自动组装工艺及自动设备制造方案进行设计,通过一系列新颖的设计使定子自动组装工艺较手动的生产效率有较大提高,该方案已实践实现了产业化应用。设备满足对产品的定位精度高、生产速度快、品质好的设计要求。定子自动组装工艺是微型家电步进电机生产中的一个环节,其他关联工程如线架端子压入、卷线、端子焊锡、基板组装、FPC焊锡等加工工艺都具备自动化生产开发条件。在该设计方案的基础上进一步研究利用当前新技术新产品,对电机部组工程集成化设计,减少各工程中间资源损失。对集成后系统运行稳定化、空间更优化、效益最大化研究具有借鉴意义。